精华热点

精华热点 灯塔工厂 简介

——为工业文明顶级创造鼓掌喝彩

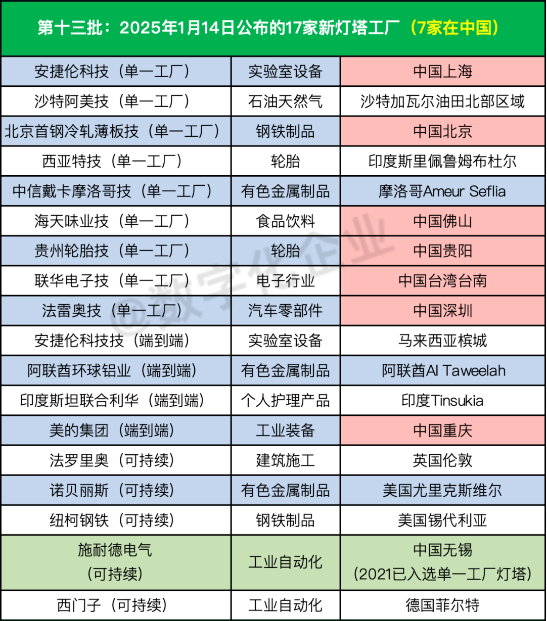

灯塔工厂是由世界经济论坛联合麦肯锡咨询公司在 2018 年 9 月夏季达沃斯论坛上提出的一项倡议。自 2018 年开始,世界经济论坛与麦肯锡咨询公司在全球发起评选 “灯塔工厂” 的倡议,寻找制造业数字化转型的典范。2018 年 9 月 7 日,经过为期一年的调研,世界经济论坛公布九家全球最先进的工厂。此后,每年都有新的工厂加入全球灯塔网络。

为了满足越来越多的客户对于提高实验室效率的需求,将更多应用融入单一仪器之中,安捷伦利用第四次工业革命技术,克服产品定制和前置时间的挑战。该厂将数字技术和工程专长相结合,实施了50个用例,专注于在内部开发定制化的、具有成本效益的人工智能解决方案。数字化的工程专门知识提高了整个设计-生产周期内各环节的适应性、精确性和速度,将生产效率提高了56%,将前置时间缩短了31%,并将客户对交付的满意度提高至96%以上。

加瓦尔油田北部区域石油生产设施的历史可以追溯到1938年沙特刚刚启动石油生产之时,今天管理的资产已经遍布12,500平方公里的土地。为了满足日益增长的需求,同时降低运营成本和减少排放,该厂启动实施了第四次工业革命战略,采用高级分析、人工智能驱动的数字孪生和沙特阿美大语言模型以及生成式人工智能等65项解决方案,率先开发了石油生产资讯,提高了现有资产的稳定性,实现了青年人才的技能升级,将石油产量提高了8.44%,同时将每桶石油当量的范围1和范围2排放量减少了8.21%。

为了满足日益严格的高端汽车制造质量标准和日益多元化的存货单元需求,该厂部署了67个第四次工业革命用例,其中61%采用了人工智能,提高了端到端流程的准确性,克服了客户提出的质量挑战,消除了关键的质量和产量限制。此举将高端产品销量提高了36%,将客户投诉减少了55%,将产品缺陷减少了35%,并将生产线效率提升了21.2%。

为了支持全球业务发展,西亚特需要将管理的存货单元增加三倍,提高订单执行的速度,同时还要通过提高组装流程的工作效率,将新品上市的速度提高一倍。为此,西亚特部署了30多项数字解决方案,包括能够减少周转时间的运营研究模型、用于预测性控制的高级分析技术,以及基于机器学习的设计。实施这些解决方案后,工厂的生产效率提高了25%,调度周转时间缩短了54%,产品生产提速了30%,范围1和范围2的排放量降低了47%。

“轻量化”趋势正在重塑汽车行业,加剧了对于质量高、环境足迹少的汽车配件的竞争。为了应对这一状况,中信戴卡摩洛哥部署了40多项数字用例,旨在实现高精度柔性生产和对材料的高效利用。该厂将高级算法用于铸造和加工,安装了人工智能生成的内容增强视觉检测系统,并采用过程控制手段,管理熔炉中的天然气质量波动问题——这是当地企业会面临的一项挑战。得益于这些举措,该厂的设备综合效率提高了17%,劳动生产率提高了27%,产品缺陷减少了31.1%,范围1和范围2排放减少了53%。

为了维持成本优势,确保生产的酱油口味始终如一,海天佛山工厂实施数字化转型,满足消费者对于多样产品的更多需求,并管理日益复杂的订单。该厂部署了50多项数字技术用例,其中近半数是利用人工智能来优化运营。在将存货单元增加54%和小批量订单增加64%的同时,上述举措还将浪费的原材料减少了33.6%,将产品缺陷率降低了39.1%,并将订单前置时间缩短了38.7%。

贵州轮胎此前面临的挑战在于,满足用于重载作业的高度定制化订单(占比60%以上)需求,这要求实行严格的设计、验证和可靠性标准。为了加速产品设计,确保持续、稳定的产出,该厂实施了40多项第四次工业革命解决方案,包括人工智能驱动的设计、高级数据分析和柔性自动化等,提高生产制造的敏捷性和生产率,最终将产品缺陷减少了57%,将劳动生产率提高了68%,并将库存水平降低了34%。

为了在快速变革的芯片市场中提高利润率,联华电子重点生产价值更高、工艺更复杂的特种半导体。公司最大的台南生产和研发基地采用敏捷战略,部署了48项第四次工业革命技术用例,比如实施了一个机器学习模型,将设计套件交付时间缩短了57%;以及搭建了一套人工智能缺陷分析系统,将良品率提高至97%。经过这些努力,该厂提高了客户参与度,特种产品占比从13%提高至53%,将毛利率提高了75%。

为了继续引领自动驾驶市场,确保产品质量、柔性生产和最优成本,法雷奥深圳工厂实施了42项第四次工业革命用例,包括人工智能驱动的多项解决方案,以及生成式人工智能驱动的故障排除和全自动“熄灯”工厂等14项高级算法。这些创新措施将成品缺陷率降低了45.9%,将前置时间缩短了34.5%,将生产效率提高了60.2%,将单位能耗降低了27.1%,实现了具有成本效益的高质量生产。

为了应对不断增加的需求、材料价格的波动和快速扩大的业务组合(包括自2018年以来的四次并购和新增的2,500个存货单元),安捷伦科技槟城工厂全面拥抱数字转型,改善其多品种小批量生产工艺。通过部署人工智能驱动的供应链、3D打印和零代码工作流程等40多项解决方案,该厂将生产效率提升了40%,将制造成本降低了32%,将交货期缩短了48%。工厂开展了“人人可以数字化”计划(Everyone-Can-Digital),对88%的员工进行技能升级,连续四年荣获卓越职场认证,并将员工流失率降至3.5%,远低于9.4%的行业平均水平。

在原材料和货运成本波动的行业环境下,世界最大规模铝冶炼厂之一的阿联酋环球铝业实施了第四次工业革命转型,以进一步提高成本竞争力、敏捷性和灵活性,改善生产安全和促进可持续发展。经过三年的转型努力,该厂部署了80多个用例,对20%以上的员工进行技能升级,并将先进的人工智能融入这个传统的劳动密集型行业。工厂采用深度学习和计算机视觉技术以及大语言模型,优化一线生产操作,将运营停工期缩短了50%,将非生产性时间减少了18%,将设备综合效率提高了12%。

为了适应“即时电商”(Instant delivery E-Commerce)的迅猛发展,在更短的时间内供应更丰富的产品,联合利华Tinsukia工厂克服位置偏僻、资源有限的挑战,实施了50多项数字用例,通过机器学习支持下的规划、人工智能驱动的改变和绿色数字孪生技术,改善端到端供应链的敏捷性,将计划冻结期从14天缩短为1天,将存货单元增加了三倍,并将可持续包装测试时间缩短了84%。此外,工厂还支持当地社区发展,通过设立工业培训学院和盲文数字化实验室,培养当地人才的数字技能,在推进数字化转型的同时,成功提升了社会影响力。

为了完成42个行业激增的定制化订单(从31%激增至87%),美的重庆利用机器学习、增强现实和模拟技术,部署了79项数字用例,实现了订单最小批次为1的生产模式,优化了产品配置,实现了智能化设计、敏捷性生产和自适应质量保证。采取这些措施后,配置前置时间缩短了81%,设计前置时间缩短了45%,售后故障率下降了31%,同时定制订单的接单量大幅增加了180%。

法罗里奥承建的基洛停机坪下部结构开发项目是过去十年希思罗机场最大、最复杂的土建工程项目。为了将可持续发展置于首位,该项目自2017年起就采用了多项创新的科学技术和工程技术,包括无人机、加氢处理植物油、混合动力挖掘机、低碳混凝土、面向制造与装配的设计,以及三维建筑信息建模等,将范围1和范围2排放降低了67%,将范围3排放减少了63%。

诺贝丽斯的再循环设施实现了97%的再生铝含量,大幅降低了对能源密集型原铝生产的依赖,这主要源于工厂采用了先进的废料分离技术、采购策略和数字工具,并因而获得了绿圈认证(Greencircle)。来自铝土矿开采和原铝生产的范围3排放占据了诺贝丽斯85%的碳足迹。该厂将温室气体强度降至很低的每吨铝1.1吨二氧化碳,远低于行业平均的每吨铝5.8吨二氧化碳,因此为诺贝丽斯贡献了25%的北美地区销量,并推进了到2050年实现碳中和这一目标。

钢铁行业占全球二氧化碳排放量的7%至8%。2020年1月,纽柯钢铁在密苏里州的锡代利亚工厂启用了一座投资达2.5亿美元的电弧炉综合设施,通过与电力公司Evergy Energy签署的75兆瓦电力购买协议,彻底消除了范围2的排放。此外,工厂还利用废热对废钢进行预热,并采用了创新的微粉磨机技术,将范围1 排放降低了近60%。

(二度入选,之前已经入选单一工厂灯塔,本次又入选可持续灯塔)施耐德电气无锡基地是一个电子制造中心,于2022年实现范围1和范围2的净零排放,提前八年完成原预计在2030年达成的目标。实施的可持续发展计划包括人工智能驱动的生态设计、和供应商合作使用的闭环二氧化碳追踪平台以及机器学习模型,旨在优化能源效率,携手客户共同开发循环经济解决方案。得益于这些举措,该厂将范围1和范围2的排放降低了90%,将范围3的排放降低了65%,并将用水量减少了15%。

西门子菲尔特工厂致力于到2026年实现净零排放,提前四年完成公司预定目标。由于广泛使用了能源计量工具,打造了跨部门可持续发展团队,该厂部署了多个解决方案,包括设立现场维修中心来延长产品寿命,用电磁滤波改善电能质量,以及实行端到端产品碳足迹管理等,将绝对能耗降低了12%,将单位体积能耗降低了64%,同时还将总体产量提高了145%。

可持续灯塔

1.工业富联(中国深圳):为了履行消费电子行业的碳中和承诺,工业富联采用人工智能、物联网和其他第四次工业革命技术来优化材料回收、追踪实时碳足迹以及推进流程创新,以实现可持续发展。使得范围3排放量减少了42%,范围1和范围2排放量减少了24%,且将可回收材料的含量增加到55%-75%。

2.美的洗衣机(中国合肥):作为全球顶级的洗衣机生产商和可持续发展领军企业,合肥美的部署了24个第四次工业革命技术用例,以减少排放和优化能源使用。该工厂将范围1和范围2的排放量减少了36.4%,将范围3的排放量降低了26.0%。目前,该厂使用的31%的能源来自太阳能,对40%的水进行了循环再利用,将产生的废弃物减少了22.1%。

3青岛啤酒(600600)(中国青岛):啤酒酿造工业属于传统产业。青岛啤酒厂利用先进的算法和物联网部署了25个使用案例,旨在降低啤酒生产的能耗和碳强度。工厂的单位能耗降低了25%,范围1和范围2排放量减少了57%,范围3排放量减少了13%。

单一工厂灯塔

1.Beko Dishwasher Plant(土耳其安卡拉):为了满足日益增长的高品质洗碗机需求,Beko Dishwasher Plant将35个内部解决方案融入其物联网平台FLOW,积极推进第四次工业革命转型,一举将产品上市时间缩短了46%,将现场故障率降低了29.2%,将转换成本降低了26.1%。此外,该厂还为1,000多名员工提供了第四次工业革命技能升级培训。

2.阿斯利康制药(瑞典索德泰利耶):为了提高产能和加快产品上市时间,阿斯利康制药索德泰利耶工厂实施了50多项第四次工业革命技术,包括机器学习和优化算法等,并为3,000名员工提供了技能升级培训,将劳动生产效率提高了56%,并将新品研发交付时间缩短了67%。

3.阿斯利康制药(中国无锡):面对国内降价和日益波动的市场需求,阿斯利康制药无锡工厂部署了34项第四次工业革命用例,包括人工智能和算法等,以促进生产同步化和提高制造效率。该厂将产量提高了55%,将制造交付周期缩短了44%,将不完美批次减少了80%,并把劳动生产效率提高了54%。

4.可口可乐(新加坡大士湾):为了应对不断增多的订单量和日益复杂的产品组合,该工厂在机器学习技术的支持下,实施了需求预测、机器人和高级调度算法等技术方案,将产量提高了28%,将劳动生产效率提升了70%,将产品短缺问题减少了80%,将准时交付率提高了31%,同时将范围2的排放量减少了34%。

5.大陆集团(捷克Brandys nad Labem):作为大陆集团在Brandys最大的电子工厂,该厂重构了流程,以更好地满足需求和消费者偏好的转变。通过实施30多项数字解决方案,该厂将经营效率提高了35%,将空间利用率提高了15%,将现场事故降低了10%,同时还提高了员工满意度,并为即将上线的“数字化超级工厂”树立了高科技生产的新标准。

6.罗氏制药(瑞士凯瑟奥古斯特):罗氏制药的目标是到2030年推出20种新型革命性药物。作为实现这一目标的关键力量,罗氏巴塞尔原料药生产基地生产广泛的治疗药物,包括化学合成小分子。为了提高效率,该生产基地通过部署数字和人工智能解决方案,将产量可变性降低了60%,将技术转移时间缩短了一半,将范围1和范围2排放量降低了31%,进一步强化了在罗氏全球网络中的重要作用。

7.工业富联(越南北江):在提升其全球供应链韧性的过程中,工业富联越南工厂克服了建厂初期面临的挑战,比如严重依赖进口材料以及亟需培养本地人才等。通过部署先进规划和人工智能驱动的自动化等40多个第四次工业革命先进用例,该工厂劳动生产率提高了190%,准时交货率提升至99.5%,同时降低了45%的制造成本。

8.通用电气医疗(中国北京):服务160个国家的通用电气医疗北京工厂在26条生产线上部署了45个数字解决方案,满足了复杂的制造和质量要求。该厂利用人工智能进行缺陷检测和深度学习,将生产周期缩短了66%,将生产废料减少了66%,将客户投诉降低了73%。

9.Jubilant Ingrevia Limited(印度巴鲁奇):Jubilant Ingrevia在全球棕地特种化学品制造领域部署第四次工业革命技术,为2,000多名员工提供了技能再培训。通过利用人工智能和机器学习、基于物联网的数字孪生和预测平台,该厂综合采用了30多个技术用例,将整体制程变异减少了60%,并几乎使产量翻了一倍。

10.蒙牛乳业(中国银川):为了向更多消费者提供更加新鲜、更有营养的乳制品,蒙牛乳业宁夏工厂实施了从智能决策到柔性自动化的30多个第四次工业革命高级用例。这些用例覆盖了牛奶加工、包装和检测等各环节,将交付周期缩短了55%,将质量缺陷减少了60%,将经营成本降低了32%,极大改善了经营效率和产品质量。

11.海信日立空调系统(中国青岛):为了满足全球市场的需求,海信日立空调系统青岛工厂落地了40多个第四次工业革命用例,将产品开发速度提高了37%,劳动生产效率提高了49%,生产成本降低了35%。

12.三门核电(中国台州):三门核电致力于实现零事故。为了提高运营安全性,三门核电部署了40多个第四次工业革命用例,包括人工智能和机器人技术。得益于这些举措,该厂继续保持零安全事故,将能力因子提高了1.5%,将大修周期缩短了46%,同时将劳动生产效率提高了18%。

13.三一重能(中国韶山):为了解决大型风机叶片生产和运输过程中的各项挑战,三一重能部署了29个第四次工业革命技术用例,包括人工智能和智能自动化,将产品缺陷减少了20%,将生产效率提高了33%,将交付时间缩短了34%,展示了数字技术对清洁能源发展的巨大影响力。

14.施耐德电气(墨西哥蒙特雷):为了满足对复杂产品的更多需求,施耐德电气蒙特雷工厂综合采用了多项数字技术,比如机器学习驱动的预测和自主机器人。通过这些改善措施,工厂维持了年度增长,将产品缺陷减少了20%,将用水量降低了30%。

15.西门子(德国埃尔朗根):西门子埃尔朗根工厂制定了绿色精益数字战略(Green Lean Digital),寻求引领中批量、多品种制造模式。在灵活、模块化IT架构的支持下,该厂采用了100多个人工智能算法,并广泛使用了数字孪生技术,将劳动生产效率提高了69%,将产品上市时间缩短了40%,将能耗降低了42%。

16太原重工(600169)轨道交通设备(中国太原):为了满足高速铁路严格的安全和质量标准,该厂实施了40多个第四次工业革命技术用例,通过采用人工智能和柔性自动化技术,不断提高生产效率和产品质量,将缺陷率降低了33%,将单位成本降低了29%,将产量提高了33%。

17.郑州煤矿机械集团(中国郑州):为了满足对于全定制液压支架和更快交付的需求,郑州煤矿机械集团部署了48个第四次工业革命技术用例,包括物联网、机器学习和自适应自动化等创新技术,转型成为高效、灵活的智慧工厂,将订货交付时间缩短了66%,将人均产量提高了205%,将产品缺陷率降低了73%。

端到端灯塔

1.海尔(胶州)空调(中国青岛):为了满足快速增加的全球需求,解决研发、交付和售后服务等环节的滞后响应问题,作为一家90%的产品供应全球的空调工厂,海尔(胶州)空调采用大数据、高级算法和生成式人工智能等技术,优化了整个价值链,将设计周期缩短了49%,订单交付时间缩短了19%,海外市场故障率降低了28%。

2.施耐德电气(中国上海):鉴于全球订单大幅上涨,新能源市场的最小存货单位增加了4倍,施耐德电气上海将自动化水平提高了20%,并整合了多项先进技术,包括机器学习驱动的原型设计、智能规划和生成式人工智能推动的系统维护等,将产品上市速度提升了63%,将按订单生产的交付时间缩短了67%,将劳动生产效率提高了82%。