精华热点

精华热点 第四十六章 声音的形状

六月的第三个星期,北京已经热起来了。冲压车间里更是闷热难当,十二台冲床同时开动时,室内温度能到四十度。工人们的工服湿了又干,干了又湿,结出一圈圈白色的盐渍。

但李楝团队的热情比气温更高。连续三周的“学徒日”,他们已经收集了上百段机器声音录音、五十多种故障现象的详细描述,还有老师们傅手绘的三十多张“机器状态图”——那些图上没有坐标轴,没有数据,只有用不同颜色和线条表示的“感觉”:红色代表“不对劲”,蓝色代表“正常”,波浪线代表“振动大”,虚线代表“声音虚”。

今天,李楝带来了新装备——一台从清华声学实验室借来的频谱分析仪,还有王志刚熬了几个晚上写出的声音特征提取程序。

“刘师傅,咱们今天做个实验。”李楝把设备架在刘师傅那台冲床旁,“您听机器,我们测声音,看看您的感觉对应什么数据。”

刘师傅来了兴趣:“好啊,让我这土办法跟你们的洋机器比比。”

冲床启动。频谱分析仪的屏幕上,跳出一条条波形。王志刚盯着屏幕,记录峰值频率、振幅、谐波分布。

刘师傅闭上眼睛,用螺丝刀听了一会儿,然后在本子上写:“今天声音‘实’,导向柱那块还有点‘咔’,但比上周轻了。”

“为什么轻了?”李楝问。

“上周四检修,给导向柱加了特种润滑油。”刘师傅说,“这油稠,能填微小间隙,所以‘咔’声小了。但油稠了,液压系统负担重,整体声音就‘沉’了点。”

王志刚检查数据,果然发现低频分量比之前的录音增加了5%。

“神了!”他忍不住说,“刘师傅,您这耳朵比仪器还准!”

“不是准,是熟。”刘师傅摆摆手,“这机器跟了我二十八年,它打个喷嚏我都知道是感冒还是过敏。”

上午的工作间隙,李楝请几位老师傅一起做“听力测试”。他播放各种机器声音的录音,让老师傅们判断是什么故障,然后与频谱分析数据对比。

结果令人震撼:对于常见故障,老师傅们的判断准确率达到95%以上,而单纯依靠频谱特征的程序准确率只有70%。

“为什么你们不如老师傅准?”李楝问王志刚。

“因为……我们只看数据,老师傅结合了上下文。”王志刚思考着,“比如同一个‘咔咔’声,如果出现在冷启动时,老师傅说是‘油还没热’;如果出现在连续工作两小时后,老师傅说是‘磨损’;如果出现在换了新模具后,老师傅说是‘配合间隙大’。”

陈涛恍然大悟:“我们需要情境感知!同样的声音特征,在不同工况下含义不同。”

“对。”李楝点头,“而且老师傅不是只听声音,他们看机器运行状态、看生产出的零件、看温度表、甚至看天气——湿度大时,机器声音都不一样。”

这给团队带来了新的挑战。要让机器人真正“听懂”机器说话,需要的不是更复杂的算法,而是更全面的感知和更深入的理解——像人一样,综合各种信息做出判断。

下午,张师傅那边出了状况。“铁蛋二号”在搬运一批新到的异型坯料时,连续三次都没能正确抓取。

张师傅检查了坯料,又看看机器人的抓取程序,摇头:“这料不标准,尺寸差了两毫米,表面还有油。你们程序里没考虑这个。”

确实,之前的训练都是在理想条件下进行的——标准尺寸、干燥表面、规整形状。但真实的生产环境中,充满了不完美:尺寸公差、表面油污、来料变形、环境干扰……

“怎么办?”赵大壮有点沮丧,“不可能把所有情况都写进程序啊。”

张师傅想了想:“这样,你让机器人‘摸’。”

“摸?”

“对,像我们人一样。”张师傅示范,“手先轻轻碰一下料,感觉一下位置、硬度、表面情况,再调整抓取。你们机器人现在直接就去抓,碰上不标准的就抓不准。”

李楝脑子里灵光一闪:“触觉!我们需要给机械手加触觉传感器!”

但当时国内根本没有成熟的触觉传感器技术。进口?太贵,而且禁运。

“要不……咱自己做?”赵大壮提议。

“怎么做?”

大家陷入沉思。触觉传感器需要检测压力分布、表面纹理、滑动状态……这涉及微电子、材料、机械多个领域,远超出他们现有的能力。

刘师傅在旁边听了半天,忽然开口:“其实不用那么复杂。”

他走到料架前,拿起一块坯料:“你们看,我们人抓东西,也不是每次都用一样的力。抓重的用力大,抓滑的用力大还要调整角度。但怎么知道多重多滑?试出来的。”

“试?”

“对,第一次抓,可能没抓稳,掉了;第二次调整一下,抓稳了;第三次就知道该怎么抓了。”刘师傅说,“你们机器人能不能也这样?第一次没抓稳不要紧,记下来为什么没抓稳,第二次调整。”

李楝明白了:“自适应学习!让机器人在尝试中学习,而不是预先编程好所有情况。”

“就是这个意思。”刘师傅点头,“就像教徒弟,你不能把所有情况都讲一遍,得让他自己干,错了就改,改了就会了。”

这又是一个思维转换。从追求完美的预设程序,转向允许试错的学习系统;从试图覆盖所有情况,转向教会机器人应对未知情况的能力。

接下来的几天,团队调整了方向。他们不再追求编写“完美”的抓取程序,而是设计了一个简单的学习框架:机器人每次抓取时,记录坯料的视觉特征、抓取力度、抓取结果;如果成功,记住这个参数组合;如果失败,调整参数再试;积累足够多数据后,就能预测新坯料的最佳抓取方式。

这个框架很简陋,但有效。三天后,“铁蛋二号”对新批次异型坯料的抓取成功率从30%提高到了85%。

“剩下的15%呢?”赵大壮问。

张师傅笑了:“剩下的就是特殊情况,得我亲自教。比如这块料,”他拿起一块严重变形的坯料,“这里翘起来了,不能平着抓,得斜着抓,避开翘起部分。”

他握着机器人的机械臂,引导它完成了一次特殊的抓取。机器人记录下这个动作和对应的视觉特征。

“它学一次就会了吗?”张师傅问。

“应该会了类似情况。”王志刚检查数据,“它会记住‘当某个区域凸起时,抓取点要偏移’这个规则。”

“那就够了。”张师傅满意地说,“徒弟聪明,一点就透。”

这个“引导教学”的功能,成为了春芽机器人系统的核心特色。工人可以手把手教机器人应对特殊情况,机器人学会后,还能把经验分享给其他同类机器人。

六月底,清华放暑假了。但李楝团队没有休息,反而更忙了——红星厂的十台机器人订单进入生产阶段,他们要在暑假期间完成组装和基础训练。

实验室变成了临时车间。工作台上摆满了机械零件、电路板、传感器。赵大壮负责机械组装,陈涛负责电路调试,刘芳编写文档和培训材料,王志刚开发核心算法,李楝统筹协调兼跑各种手续——买元器件要介绍信,用学校的设备要申请,加班晚了还要去保卫科登记。

最麻烦的是电机。机器人需要高性能的伺服电机,国内产品精度不够,进口又买不起。最后,李楝想了个办法:用普通的直流电机加上高精度编码器和反馈控制算法,通过软件补偿硬件的不足。

“这是穷办法。”他对学生们说,“但穷办法往往能走出新路。”

确实,这个“穷办法”逼他们开发出了一套独特的运动控制算法,后来成为了他们的核心技术专利。

七月中旬,第一台新机器人下线了。它比“铁蛋一号”有了很多改进:加了声音和振动传感器,有了基础的学习能力,还能接受工人的手把手教学。

李楝给它起名叫“学工一号”——学生和工人的结合。

“学工一号”运到红星厂那天,刘师傅早早就等着了。他围着机器人转了好几圈,摸摸这里,敲敲那里。

“沉了。”他说。

“加了传感器,重了三公斤。”赵大壮解释。

“不是重量,是气质。”刘师傅认真地说,“以前‘铁蛋’像个愣头青,有力气没脑子。这个……像个正经学徒了,知道带耳朵带眼睛了。”

这个评价让大家都很高兴。

“学工一号”被分配到一台新冲床前——这台机器原本由两个工人轮流操作,因为劳动强度太大。现在,一个人监督机器人就行。

操作这台机器的是个年轻工人,叫小李,二十五岁,中专毕业,进厂三年。他对机器人既好奇又抵触。

“这东西真能行?”他问刘师傅。

“你教它,它就行;你不教,它就不行。”刘师傅说,“跟带徒弟一个道理。”

小李将信将疑。第一天,他严格按照规程操作,机器人表现稳定。第二天,他开始尝试教机器人一些小技巧:怎么在放料时轻轻磕一下排除空气,怎么在取件时快速翻转避免划伤……

机器人学得很快。到第三天,小李已经能边喝茶边监督机器人工作了。

“刘师傅,这东西……真省劲。”他感慨,“以前干一天,胳膊都抬不起来。现在就是看看,有问题处理一下,教教它。”

“省劲了,但责任重了。”刘师傅说,“以前你只管自己干好,现在你得管它干好。它干不好,是你的责任。”

小李点头:“那倒是。不过这样有意思,有当老师的感觉。”

一周后,小李主动找到李楝:“李老师,我能提个建议吗?”

“当然。”

“机器人现在只会干一种零件,换模具换产品时,得你们重新编程,太麻烦。”小李说,“能不能……让我教它?我告诉它换什么模具了,要干什么零件了,它自己调整?”

这又是一个新需求——柔性生产。工业界的大趋势是小批量、多品种,要求生产线能快速切换。传统自动化设备切换产品时要重新编程调试,耗时耗力。

“你想怎么教它?”李楝问。

小李拿出一个本子,上面画着各种零件的草图,标注着关键尺寸和注意事项。

“比如这个零件,”他指着一张图,“需要先冲孔,再翻边。冲孔时要注意方向,翻边时压力不能太大否则会裂。这些我都知道,我能告诉机器人。”

李楝看着那些手绘图,突然想到一个主意:能不能让工人用简单的图示教机器人?就像师傅给徒弟看图纸一样。

他回去和王志刚讨论,决定开发一个图形化编程界面。工人不需要写代码,只需要在触摸屏上(当时还是昂贵的新技术,他们用光笔和图形板替代)画出零件轮廓,标注关键步骤和注意事项,机器人就能自动生成相应的程序。

这个想法很大胆,实现起来困难重重。但方向是对的——降低使用门槛,让一线工人也能“编程”。

整个七月,团队在实验室和工厂之间奔波。白天在工厂测试、收集需求、向老师傅学习;晚上回实验室改进设计、编写代码、调试硬件。

刘芳负责整理从工厂带回的“需求清单”,已经写了满满三十页:

“王师傅希望机器人能识别模具编号,换模时自动调用对应程序。”

“张师傅建议加个急停拉绳,位置要顺手。”

“小李想要个简单的手持遥控器,能在机器人的‘死角’位置手动控制。”

“赵厂长提出要生产统计功能:每个班次产量、合格率、故障次数……”

每一条需求,都来自实际使用场景,都指向更实用、更人性化的设计。

七月底的一天晚上,团队在实验室加班到十一点。大家都累得东倒西歪,王志刚趴在电路板前睡着了,手里还拿着烙铁;陈涛对着屏幕敲代码,眼睛通红;赵大壮在装配第七台机器人,手上全是油污。

李楝给大家泡了浓茶,强打精神检查第二天要交付的两台机器人。

这时,电话响了。是刘师傅。

“李老师,不好意思这么晚打扰。”刘师傅的声音有些急促,“‘学工一号’今天出了个状况,我觉得得告诉你。”

“什么状况?”

“它……学会‘偷懒’了。”

“偷懒?”李楝愣了。

“对。”刘师傅说,“今天下午,我发现它每次放料时,手会微微抖一下。我开始以为是故障,但检查了没问题。后来观察了半天才明白——它是在用最小的力气放料,抖那一下是为了让料刚好落到位置,不多用一点力。”

李楝震惊:“这……这是它自己学会的?”

“应该是。没人教它这个。”刘师傅说,“但它记录每次放料用的力气,发现有时力气用大了,有时刚好。它可能自己总结出‘刚好’的力度,然后就一直用这个力度。”

“这不是偷懒,是优化!”李楝激动起来,“它学会了用最节能的方式工作!”

“对对,优化。”刘师傅也笑了,“我就是用‘偷懒’形容一下。但这是好事啊,知道省力气,就像好工人知道怎么干活不累。”

挂了电话,李楝把这事告诉大家。疲惫的团队瞬间精神了。

“自我优化!这是智能的体现!”陈涛兴奋地说,“我们的学习算法起作用了!”

“不止是执行指令,而是改进执行方式。”王志刚也醒了,“这意味着机器人开始有‘经验’了,开始形成自己的‘工作风格’了。”

李楝走到窗前,看着夜色中的清华园。夏夜的暖风吹进来,带着草木的气息。

他想起“学工一号”刚出厂时,刘师傅说它“像个正经学徒了”。现在,这个学徒不仅会学,还会思考怎么学得更好、干得更巧。

这是一个里程碑。从被动执行到主动优化,从机械重复到智能适应,从工具到伙伴。

“老师们,”他转身面对团队,“我们可能……真的做出了一点不一样的东西。”

不是最先进的,不是最精密的,但是有生命的——会学习,会适应,会成长,会在与工人的互动中变得越来越聪明。

这,不就是他们最初想要的吗?让技术有温度,让机器有人性,让自动化不只是冷冰冰的替代,而是温暖的协同。

那一夜,实验室的灯亮到凌晨三点。

不是赶工,是兴奋。每个人都看到了更远的可能性,每个人都想把这种可能性变成现实。

而远在昌平的红星厂里,“学工一号”静静地站在冲床前。电源已断,它进入休眠状态。但在它的存储器里,今天的工作数据正在被整理、分析、归纳,形成新的“经验”。

这些经验,明天会指导它工作得更高效、更节能。

也会被上传到服务器,分享给其他机器人。

一个经验,变成一群经验。

一个机器人的成长,带动一群机器人的成长。

而这群机器人的成长,最终会回馈给教它们的工人——更轻松的工作,更高效的生产,更安全的环境。

反哺的循环,在这一刻真正开始。

不仅仅是李楝对父亲的回馈,

更是技术对劳动者的回馈,

是机器对老师的回馈,

是未来对现在的回馈。

那只乌鸦,

飞过千山万水,

终于找到的不只是一根羽毛,

而是无数双等待的手,

和无数颗愿意教它的心。

而现在,

它开始学习,

如何用自己黑色的羽翼,

为那些手遮挡烈日,

为那些心带来清凉。

一步一个脚印,

一次一次优化,

一代一代传承。

路还长,

但光,

已经看见。

第四十七章 七台机器,七个师父

八月的北京,暑热到了顶峰。红星厂的冲压车间像个蒸笼,但生产不能停——农机配件的需求随着秋收临近而增加,订单排到了十月。

李楝团队的七台新机器人,就在这样的酷暑中陆续到位。加上之前的三台“铁蛋”,正好十台,分布在车间的十个关键工位。

赵厂长说到做到,给每台机器人配了一位老师傅当“师父”。不是简单的监督,是真正的师徒结对:老师傅负责机器人的日常管理、故障处理、经验传授,机器人的表现计入老师傅的绩效考核。

“这叫责任到人。”赵厂长在动员会上说,“机器干好了,师父有奖;机器出问题了,师父负责。就跟带徒弟一个样。”

这个制度一开始遭到了一些质疑。有老师傅觉得:“我都快退休了,还带什么机器人徒弟?”也有年轻工人嘀咕:“机器人还要人带?那要它干啥?”

但真正实施起来,效果出乎意料。

刘师傅自然是“学工一号”的师父,这个没争议。他给自己这个“徒弟”制定了详细的学习计划:第一周,熟练掌握当前零件的上下料;第二周,学习识别常见质量问题;第三周,开始学习模具磨损预测……

他甚至还给“学工一号”记考勤:每天几点开机,几点关机,中间停机几次,什么原因,都记在小本子上。本子的扉页上,他工工整整地写着:“学工一号学习记录”。

“既然是徒弟,就得有徒弟的规矩。”他说。

其他老师傅见状,也不甘落后。张师傅给自己的机器人起了个名叫“大力”,因为那台机器人专干重活。他在机器人底座上贴了张红纸,写着“大力出奇迹”,还画了个笑脸。

“徒弟要有名有姓,有名气才有动力。”张师傅的理论朴素但有效。工人们开始用“大力”称呼那台机器人,好像它真是个有力气的傻小子。

王师傅的机器人叫“快手”,因为它干连续冲压,动作要快。王师傅把自己三十年的节奏感教给“快手”:什么时候该加速,什么时候该放缓,什么时候该停顿半秒等模具到位……

最有趣的是李师傅——厂里的模具专家,六十岁了,眼睛花了,但手上功夫了得。他的机器人叫“巧手”,负责最精密的微小零件冲压。

李师傅教“巧手”的方法很特别:他不说参数,不说程序,只说感觉。

“这个零件,放料时要‘轻拿轻放’,像放鸡蛋。”他演示。

“这个模具,清理时要‘温柔’,它年纪大了,不经折腾。”

“冲压这个材料,力度要‘刚刚好’,多了会裂,少了不成形。”

负责“巧手”的程序员是陈涛,一开始被这些描述弄得头疼。“轻拿轻放”是多轻?“温柔”是什么参数?“刚刚好”是多少牛顿?

但跟了李师傅三天后,陈涛开窍了。他发现李师傅的这些感觉描述,其实对应着可测量的物理量:“轻拿轻放”是控制加速度曲线平滑,“温柔”是限制最大清理力度,“刚刚好”是在材料屈服极限的90%附近。

“这是一种经验的语言。”陈涛在团队分享时说,“我们要做的不是嘲笑它不精确,而是翻译它——把感觉翻译成数据,把经验翻译成算法。”

于是,团队开始建立“感觉-参数”对应表。每收集到一个感觉描述,就测量对应的操作参数,逐渐积累成一个庞大的数据库。

这个数据库后来成为了春芽机器人系统的核心资产,也是他们区别于国外机器人的最大特色——国外的系统追求数学上的精确,他们的系统追求经验上的贴合。

八月中旬,十台机器人全部上岗两周后,赵厂长召集了一次总结会。参会的有厂领导、车间主任、各位老师傅,还有李楝团队。

数据是惊人的:

十台机器人平均每天工作20小时(两班倒),是人工的2.5倍;

综合合格率从96.2%提高到98.7%;

工伤事故次数为零——之前平均每月有1.2起轻微工伤;

老师傅们从重复劳动中解放出来后,做的事更有价值:刘师傅建立了全车间的质量管理体系,张师傅完成了所有重型设备的预防性维护,王师傅编写了《冲压操作要领手册》,李师傅修复了十七套老旧模具……

“但这些还不是最重要的。”赵厂长放下数据报表,看着在座的老师傅们,“最重要的是,我看到了希望。”

他顿了顿,声音有些激动:“三个月前,我还在发愁:老师傅们要退休了,年轻人不愿来,厂子怎么办?现在,我看到了一条路——老师傅带机器人徒弟,把几十年的经验传下去;机器人干活,把老师傅从累活中解放出来;老师傅有更多时间传帮带,培养真正的年轻人。”

他看向李楝:“李博士,你们的机器人,救活的不只是一个车间,是一个模式,一种可能。”

李楝心里涌起暖流。这是对他们工作的最高肯定。

“但是,”赵厂长话锋一转,“问题也来了。”

大家竖起耳朵。

“现在只有我们厂用了,效果是好。但其他厂呢?全北京、全中国有多少个像我们这样的厂?有多少老师傅要退休?有多少手艺要失传?”

他站起来,走到窗前,指着外面的厂区:“我们这个厂,只是沧海一粟。李博士,你们的技术,能不能推广?能不能让更多厂用上?”

这个问题,李楝想过,但没敢深想。推广需要产能,需要资金,需要售后服务网络……现在的春芽科技,连个正经厂房都没有,实验室还是借清华的。

“赵厂长,我们……”他实话实说,“有心无力。我们现在还是小团队,产量有限。”

“所以我有个提议。”赵厂长转过身,“我们厂,想投资你们。”

会议室里一片寂静。

“不是白投。”赵厂长继续说,“我们出场地——厂里有个旧仓库,可以改造成组装车间;出部分资金——二十万,够你们启动小批量生产;还出需求——我们厂就是你们的试验场,所有新功能在我们这先试。”

“条件是,”他伸出三根手指,“第一,我们厂有优先采购权;第二,价格要优惠;第三,你们要帮我们培养自己的维护队伍。”

李楝脑子飞速运转。二十万在1986年是一笔巨款,旧仓库改造后至少能月产二十台机器人,红星厂作为示范基地能吸引其他厂来看……

更重要的是,这意味着他们的技术真正被产业认可,从实验室项目变成了工业产品。

“赵厂长,这……太感谢了。”李楝站起来,“但我们得回去商量一下,还要跟学校汇报。”

“应该的。”赵厂长点头,“但我希望快。秋收后是农机生产旺季,很多厂要扩产,这是机会。”

回到实验室,团队连夜开会。

“二十万!我们能买多少伺服电机啊!”赵大壮眼睛放光。

“不止是钱,是生产线。”王志刚更理性,“有了生产线,我们就能标准化生产,降低成本。”

“但我们要付出什么?”刘芳总是考虑风险,“要保证红星厂的优先权,要优惠价格,还要帮他们培训——这些都会占用我们的资源。”

陈涛说:“但这也是机会。红星厂成了我们的示范点,其他厂来看,看到机器人实际工作,比我们说什么都管用。”

大家讨论到凌晨,最后达成共识:接,但要谈细节。优惠价格不能亏本,培训要收成本费,知识产权必须明确归属。

李楝第二天就去找了系主任和校产办。清华对教师创业持谨慎支持态度——不反对,但要有规范。经过一番讨论,最终达成方案:春芽科技作为校办企业独立运营,学校占股30%,团队占股70%,但技术成果要与学校共享。

“李楝啊,”系主任拍着他的肩膀,“你这事,开头开得很好。从工厂实际需求出发,解决实际问题,不搞花架子。这是清华人该做的事。”

有了学校的支持,事情就顺利多了。一周后,春芽科技与红星厂正式签约。签约仪式很简单,就在车间里,背景是十台正在工作的机器人。

签完字,赵厂长握着李楝的手:“李博士,从现在起,咱们是一条船上的人了。”

“是一条流水线上的人了。”李楝纠正。

大家都笑了。

旧仓库的改造立即启动。红星厂出了五个工人,春芽团队全体上阵,清华也派了两个学机械的学生来帮忙。清理垃圾,修补地面,安装电路,搭建工作台……二十天后,一个简陋但功能齐全的组装车间建成了。

第一批量产计划是二十台机器人,命名为“春芽C-1型工业机械手”。名字是刘芳起的:“C代表China,也代表春芽;1是第一代;工业机械手比机器人听起来更实在,工厂更容易接受。”

确实,很多工厂领导对“机器人”有戒心,觉得是取代工人的东西。但“机械手”听起来像是工具,是辅助设备。

九月初,第一批零部件到货。伺服电机是国产的,性能一般但便宜;传感器是自己设计的,委托电子厂生产;机械结构外包给附近的一家机加工厂;控制系统是团队自己组装调试。

组装第一台量产机时,大家都紧张。实验室里做原型机,可以慢慢调,可以反复改。但量产意味着标准化,意味着每一台都要达到同样的性能。

“大力”的师父张师傅被请来当质量顾问。他拿着游标卡尺,检查每一个机械部件的尺寸;用手感测试每一个关节的灵活性;用耳朵听电机运转的声音。

“这里,间隙大了0.1毫米。”他指着一个齿轮箱,“短时间没问题,但长期运行会磨损。”

赵大壮检查图纸,确实是加工误差。

“能接受吗?”他问。

“能,但不是最好。”张师傅说,“好徒弟要从好材料开始。这0.1毫米,现在看不出来,但机器人干一年活,就可能变成0.5毫米,到时候精度就没了。”

团队讨论后决定:这批先用,但要求加工厂下一批改进工艺。同时,在控制算法里加入间隙补偿功能,用软件弥补硬件不足。

这就是产业化的现实:没有完美的零部件,只有在不完美中寻找最优解。

九月十五日,第一台量产机组装完成。通上电,开机自检,所有指示灯亮起绿灯。

“起个名吧。”李楝说。

大家想了想,王志刚提议:“叫‘传承一号’怎么样?它传承了老师傅们的经验,也要传承到更多工厂。”

“好名字。”

“传承一号”被送到红星厂,分配给一位新师父——赵师傅,厂里最年轻的八级工,四十五岁,技术全面,爱钻研。

赵师傅对机器人态度很开放:“我早就想有这么一个帮手了。”他给“传承一号”制定的学习计划很激进:一周内掌握三种不同零件的上下料,还要学会在两种产品间快速切换。

这对机器人的柔性生产能力提出了挑战。之前的机器人都是专机专用,换产品要重新编程。但赵师傅的需求代表了工业发展的方向——小批量、多品种。

王志刚和陈涛熬了几个通宵,开发出了“快速换产”功能:工人只需要在触摸屏上选择新产品,机器人就会自动调用对应的程序模板,然后工人再微调几个关键参数即可。

这个功能并不完美,调参还需要经验,但已经大大缩短了换产时间——从原来的两小时缩短到二十分钟。

“够用了。”赵师傅很满意,“第一次换产要二十分钟,但机器人会记住我的调整,下次同样产品,五分钟就能切换。”

九月下旬,秋意渐浓。红星厂的旧仓库里,生产线已经成型。二十台“春芽C-1型”陆续下线,除了红星厂自用的五台,其余十五台开始寻找买家。

销售是个新课题。团队里没人干过销售,李楝自己也不擅长。最后还是赵厂长帮忙:“我先带你们去几个兄弟厂转转。”

第一站是北京拖拉机厂配件分厂。厂长姓周,五十多岁,很务实。

参观完红星厂的机器人应用后,周厂长问的第一个问题是:“坏了谁修?”

“我们修,但会培训你们的工人自己修。”李楝回答。

“培训要多久?”

“基础维护三天,常见故障处理一周,高级调试要一个月。”

“一个月……”周厂长沉吟,“工人脱产学习一个月,耽误生产啊。”

这时,刘师傅开口了:“周厂长,我给您算笔账。一个冲压工,一个月工资加福利差不多八十块。机器人一天干二十小时,顶两个半人,一个月省下一百六十块工钱。培训一个月少干点活,但机器能用好几年,这笔账划算。”

朴素的算法,但打动人心。

周厂长又问:“要是完全不会,能学会吗?”

刘师傅指着小李:“这小子,中专毕业,跟我学了三个月,现在能独立管三台机器人。您厂里的工人,比他还差?”

小李站出来,现场演示了机器人的日常操作、简单故障排除、程序微调。动作熟练,讲解清晰。

周厂长看了,终于点头:“那先来两台试试。”

第一笔外部订单,成了。

回去的路上,李楝问刘师傅:“您怎么想到那样算账的?”

刘师傅笑:“工厂领导就听这个。你跟他讲技术多先进,他听不懂;你跟他讲省多少钱,他眼睛就亮了。”

这就是一线智慧:知道对方要什么,用对方懂的语言说。

有了第一次成功,后面就顺利多了。到十月底,十五台机器人全部售出,客户包括五家农机厂、三家汽车配件厂、两家五金厂。

春芽科技账上第一次有了可观的收入:扣除成本,净赚三万六千块。对于一直靠科研经费和借钱运转的团队来说,这是一笔巨款。

李楝召开了一次分红会。按照之前约定,利润的30%用于再投资,30%作为发展基金,40%用于分配。

“咱们第一次挣钱,不多,但意义重大。”李楝拿出一个信封,“每人五百块奖金,剩下的钱买设备、发工资。”

五百块在1986年相当于一个工人半年的工资。学生们拿着钱,手都在抖。

“老师,这……太多了吧?”王志刚说。

“不多,这是你们应得的。”李楝看着这些跟他苦了大半年的年轻人,“没有你们,就没有今天的春芽。这只是开始,以后会更多。”

那天晚上,团队去清华外的餐馆吃了顿好的。简单的四菜一汤,但大家吃得很香。

吃饭时,李楝宣布了一个决定:“从下个月起,春芽科技给大家发正式工资。王志刚、陈涛、赵大壮、刘芳,每人每月一百二十块,我拿一百块。”

“老师,您怎么比我们还少?”赵大壮不解。

“我是老师,有学校工资。你们全职在春芽,应该多拿。”李楝说,“而且,这只是开始。等咱们做大了,工资会涨,还会有股权激励。”

年轻人眼睛亮了。这不仅是一份工作,更是一份事业,一个可能改变中国工业的事业。

晚饭后,李楝一个人走回实验室。秋夜的清华园很安静,路灯把梧桐树的影子拉得很长。

他想起去年这个时候,他还在为经费发愁,为研究方向迷茫。父亲的那根羽毛压在书下,时常拿出来看,却不知道路在何方。

一年时间,变化天翻地覆。

机器人从实验室走向工厂,从一台原型机发展到小批量生产,从一个想法变成了实实在在的产品。

更重要的是,他找到了方向——不是追逐最前沿的技术,而是解决最实际的问题;不是取代人,而是延续人的价值;不是闭门造车,而是向工人学习,与工厂共生。

这或许就是父亲说的“实在”。

走到实验室楼下,他看到灯还亮着。上去一看,四个学生都在——拿着刚发的奖金,没人回家,都在工作。

“老师,我们想了想,”王志刚说,“用这笔奖金买台示波器吧,现在这台太老了。”

“我想买套新的电路板雕刻工具。”陈涛说。

“机械加工需要一台小钻床。”赵大壮说。

刘芳最实在:“我想给大家买两件厚外套,冬天车间冷。”

李楝眼睛发热。这些年轻人,拿到第一笔钱,想的不是自己享受,而是改善工作条件,让团队更好。

“好,都买。”他说,“但也要给自己买点东西。给父母寄点,给自己添件衣服。工作重要,生活也重要。”

那一夜,实验室的灯光又亮到很晚。

但不是因为赶工,是因为希望。

希望像一颗种子,在春芽科技这片小小的土壤里,生根,发芽,长出第一片叶子。

而远处,无数工厂在等待。

等待技术的春风,

等待那只反哺的鸦,

带来不仅仅是自动化的工具,

更是传承的桥梁,

是老师傅经验的数字化永生,

是老工业在新时代的延续。

路,

在脚下延伸。

一步,

一步,

走向更多需要光的角落。

走向中国工业,

深处。

第四十八章 冬天里的春天

十月的最后一场秋雨过后,北京一夜入冬。北风呼啸着刮过清华园,梧桐叶子打着旋儿落下,在水泥地上铺了厚厚一层。

红星厂的旧仓库改造的组装车间里,却是一番热火朝天的景象。二十台“春芽C-1型”机械手的订单已经完成,新的订单又来了——这次是三十台,客户来自天津和河北的农机厂。

产量上来了,问题也暴露了。

最严重的是供应链。伺服电机供货不稳定,国产厂家一个月只能提供五十台,而他们的需求已经达到每月一百台。进口?外汇额度紧张,价格也贵三倍。

“怎么办?”赵大壮拿着采购单发愁,“下个月要交三十台,电机只到位二十台。”

李楝看着窗外光秃秃的树枝,想起父亲常说的一句话:“没路的时候,自己踩一条出来。”

“我们自己造。”他说。

“造电机?”王志刚惊讶,“那是精密制造,我们没设备没技术。”

“不造整个电机,造核心部件。”李楝思路逐渐清晰,“我们买国产电机的机壳和基础部件,自己绕线圈,自己配编码器,自己做控制板。这样既能保证供应,还能优化性能。”

这又是一个大胆的想法。但团队已经习惯了从无到有,从不可能中寻找可能。

陈涛负责电路设计,赵大壮研究机械结构,王志刚开发控制算法,刘芳去联系线圈和磁钢的供应商。李楝则跑遍了北京的电机厂,找退休的老师傅请教。

第一个请教的是清华电机系退休的吴教授,七十岁了,眼睛花了,但脑子清楚。

“小伙子,你想自己搞电机?”吴教授戴上老花镜,看着李楝带来的国产电机样品,“想法是好的,但电机这玩意儿,看着简单,实际上水深得很。”

他拆开电机,指着里面的线圈:“绕线有讲究,匝数、线径、绕法,差一点性能就差很多。还有磁钢,国产的磁钢一致性不好,要筛选。”

“所以我们想请您指导。”李楝诚恳地说,“不图多先进,只求稳定可靠。”

吴教授看了李楝半天,点点头:“行,我看你们是干实事的。我有个徒弟在天津电机厂,我写封信,你们去找他。他懂生产,能帮你们。”

这封信成了关键。吴教授的徒弟姓郑,四十五岁,是天津电机厂的技术科长。看了老师的信,又听了李楝的想法,他很感兴趣。

“国产电机确实有短板,但我们也有优势——便宜,维护方便。”郑科长说,“你们想自己做核心部件,我可以帮忙。我们厂有些淘汰的老设备,精度不够了,但改造一下还能用,可以便宜卖给你们。”

设备的问题解决了,但更大的挑战在后面——质量控制。电机是机器人的心脏,心脏不好,机器人就是废铁。

团队制定了严格的质量检验流程:每批磁钢要先测磁通量,一致性不合格的不用;每个线圈绕好后要测电阻和电感;每台电机组装后要连续运行48小时,记录温升、振动、噪声。

测试车间设在仓库的角落里,十台测试台同时运转,发出嗡嗡的声音。负责测试的是从红星厂借调来的两个年轻工人,小孙和小周,都是技校毕业,认真负责。

“李老师,这台电机温升有点高。”小孙拿着红外测温枪报告。

李楝检查发现是轴承装配有点紧,重新调整后正常了。

“这种问题以后你们自己就能处理。”他对小孙说,“你们要学会判断,什么情况要报告,什么情况自己解决。”

于是,测试车间又成了培训车间。小孙和小周不仅学测试,还学简单的维修和调整。一个月后,他们已经能独立完成电机的全部质检工作。

十一月中旬,第一台自研电机下线。性能测试结果令人振奋:扭矩比国产标准产品高15%,效率高8%,温升低5度。

“成功了!”赵大壮抱着电机,像抱着自己的孩子。

但李楝很冷静:“一台成功不算成功,要批量化稳定生产才算。”

接下来的一个月,团队全力攻关批量化生产的工艺稳定性。绕线机的张力控制、浸漆的温度和时间、装配的力矩控制……每一个细节都反复试验,制定标准作业流程。

到十二月初,他们终于能稳定地每月生产一百台自研电机,不仅满足自己的需求,还能卖给其他单位——天津电机厂第一个下单,买了二十台做研究。

电机问题刚解决,新的问题又来了:控制系统不稳定。

随着机器人数量增加,使用环境多样化,之前在小范围内稳定的控制系统开始暴露出问题。最典型的是抗干扰能力差——工厂里大功率设备启停时,机器人有时会误动作。

王志刚连续熬了一周,排查问题。最后发现是电源设计有缺陷,滤波不够。

“要重新设计电源板。”他红着眼睛说。

“那就重新设计。”李楝支持,“发现问题就改,不要将就。”

但重新设计意味着现有的五十块控制板要报废,损失不小。

刘芳算了一笔账:每块板子成本八十块,五十块就是四千块,相当于四台机器人的利润。

“改。”李楝还是那句话,“宁可现在损失四千,也不要将来损失更多。机器人如果因为电源问题在工厂里出事故,损失的不只是钱,是信誉。”

信誉,这是李楝最看重的东西。父亲常说:“做人做事,信誉是根本。信誉坏了,再多本事也补不回来。”

新电源板设计加强了滤波和稳压,成本增加了十块,但稳定性大大提高。李楝决定,已经出货的机器人,免费更换控制板;库存的机器人,全部升级。

这个决定让财务压力大增,但赢得了客户的信任。天津拖拉机厂的周厂长专门打电话来:“李博士,你们这样负责,我们放心。以后有新产品,我们还用你们的。”

十二月的北京,天寒地冻。组装车间里没有暖气,工人们干活时都穿着厚厚的棉衣,手上戴着露指手套——为了操作方便。

李楝看着这些在寒冷中坚持工作的年轻人,心里既感动又愧疚。他去找赵厂长,想申请点取暖费。

赵厂长听了,二话不说:“从明天起,车间每天供两小时暖气,中午一小时,下午一小时。煤钱我们厂出。”

“这怎么好意思……”

“没什么不好意思的。”赵厂长摆手,“你们在为我们厂解决问题,我们不能让你们挨冻。再说了,冻坏了手,活儿也干不好。”

这就是那个年代的特点:条件艰苦,但人与人之间有着朴素的关怀和支持。

暖气供应的第一天,车间里的温度升到了十度。虽然还是冷,但已经好多了。小孙从家里拿来一个旧煤炉,放在车间中间,上面坐着一壶水。水开了,热气腾腾,大家轮流倒水喝。

“李老师,喝口热水暖暖。”小孙给李楝倒了一杯。

热水下肚,一股暖流从喉咙一直流到胃里。李楝忽然想起小时候,父亲在厂里加班,母亲就是这样提着保温瓶去送热水。

那种温暖,不只是温度,更是情义。

十二月中旬,清华大学放寒假了。校园里一下子空了许多,但春芽团队的年轻人没有一个提出回家。他们都知道,年底是交货高峰期,不能耽误。

李楝给每个人的家里写了信,解释情况,并寄去了年终奖金——每人额外两百块,让家里过个好年。

“老师,您不回家吗?”王志刚问。

“等这批订单完成吧。”李楝说。其实他无处可回——父母都不在了,老家只剩空房子。

刘芳心思细,猜到了。她偷偷跟其他三人商量:“咱们陪老师过年吧。”

于是,腊月二十三小年那天,四个年轻人凑钱买了肉、菜、面粉,在实验室包饺子。

实验室里没有厨房,他们就用酒精炉烧水,用饭盒当锅。饺子包得奇形怪状,有的露馅,有的太厚,但大家很开心。

“我奶奶说,饺子包得丑,说明实在,不搞花架子。”赵大壮拿着一个露馅的饺子说。

大家都笑了。

饺子下锅,热气弥漫了整个实验室。窗外飘着雪花,屋里暖意融融。

吃饭时,大家聊起了这一年的经历。

“去年这时候,咱们还在为方向发愁呢。”王志刚感慨。

“是啊,当时觉得机器人离工厂好远。”陈涛说。

“现在咱们的机器人在十个厂里干活了。”刘芳数着,“北京五个,天津三个,河北两个。”

“明年会更多。”李楝说,“但明年也会有新挑战。”

“什么挑战?”大家问。

“规模化的挑战。”李楝放下筷子,“我们现在是手工作坊式的生产,一个月三十台还能应付,但明年如果需求增加到一百台、两百台,现在的模式就不行了。”

“要建真正的生产线?”赵大壮问。

“不止是生产线,是整个体系的升级:标准化设计、供应链管理、质量控制、售后服务、人员培训……”李楝说,“我们现在是一个技术团队在做产品,但春芽要发展,必须成为一个真正的企业。”

这个话题有些沉重,但必须面对。技术出身的人往往重研发轻管理,但企业要做大,管理和技术同样重要。

“老师,我们能行吗?”王志刚有些担心。

“一步一步来。”李楝说,“就像我们做机器人一样,从最简单的上下料开始,慢慢增加功能。做企业也是,从最小规模开始,慢慢完善。”

吃完饭,大家继续工作。但心里都有了新的目标:不仅要做好的产品,还要建好的企业。

腊月二十八,最后一批机器人发货完成。团队终于可以休息几天。

李楝让年轻人回家过年,自己留在北京。王志刚和陈涛家在北京,赵大壮和刘芳要回外地。

“老师,您一个人……”刘芳不放心。

“我正好静一静,想想明年的事。”李楝笑着说,“你们快回家吧,家里人等着呢。”

送走学生们,实验室一下子空了。李楝整理这一年的资料:技术文档、测试报告、客户反馈、财务记录……

厚厚的一摞,记录着春芽从无到有的每一步。

他拿出父亲的那根羽毛,放在桌上。羽毛已经有些旧了,但色泽依然。

“爸,一年了。”他轻声说,“您说的‘实在’,我好像懂了一点。”

实在,不是笨,不是慢,是脚踏实地,是解决问题,是让人受益。

这一年的经历证明了这一点:最先进的技术不一定最适合,最实在的解决方案才是最好的。

窗外的雪还在下,清华园一片洁白。李楝穿上大衣,走出实验室。

雪夜很安静,只有踩在雪上的咯吱声。他走到工字厅前的那棵老松树下——父亲当年送他来清华时,就是在这里跟他告别。

“楝子,到了清华,好好学。学成了,要做实在事。”

父亲的话言犹在耳。

现在,他正在做实在事。虽然小,虽然难,但方向对了。

远处传来隐约的鞭炮声,要过年了。

李楝忽然不觉得孤单了。他有团队,有客户,有事业,有方向。

更重要的是,他有父亲的教诲作为指南针,有无数工人的需要作为动力。

这就够了。

回实验室的路上,他在雪地上踩出一串脚印。很深,很实。

就像春芽这一年的路,

每一步都踩在实地上,

每一个脚印都朝着光的方向。

第四十九章 春芽破土

春节后的北京,空气中还残留着鞭炮的火药味,但春芽科技已经全面复工。

正月初八,李楝召开了新年第一次全体会议。除了核心团队,还有新加入的三个人:从天津电机厂挖来的郑工(郑科长的堂弟,三十岁,懂电机生产),从清华管理系招的毕业生小王(负责行政和财务),以及红星厂推荐的老会计孙师傅(退休返聘,做账严谨)。

“今年我们的目标很明确:实现月产一百台,开拓新市场,建立完整的售后服务体系。”李楝在白板上写下三个目标。

“一百台?”赵大壮吸了口气,“现在月产三十台已经忙得脚打后脑勺了。”

“所以我们要改进。”李楝说,“从手工作坊升级到半自动化生产线。”

他展示了春节期间画的草图:一条U型生产线,六个工位,每个工位有专门的工具和作业指导书。关键工序如电路板焊接、机械装配、整机调试,都制定了标准作业程序。

“我们要做三件事:第一,标准化。所有零部件、所有工序,都要有明确的标准。”

“第二,分工。每个人专注自己擅长的领域,提高效率。”

“第三,质量控制。每台机器人要有完整的质量档案,从零件到整机,全程可追溯。”

这些理念在今天的制造业是常识,但在1987年初的中国,还是新鲜事物。很多国营厂还在用大锅饭的模式,效率低下。

郑工首先发言:“标准化我同意,但咱们的零部件供应商水平参差不齐,怎么保证来料质量?”

“建立供应商评价体系。”李楝说,“每批来料都要检验,合格率低的供应商要淘汰。同时,帮助有潜力的供应商改进工艺。”

小王接着问:“分工后,工人只做一道工序,会不会觉得单调?而且一旦有人请假,这道工序就没人会了。”

“所以要交叉培训。”李楝早有考虑,“每个人至少要会前后两道工序,关键工序要有备份人员。”

孙师傅最关心财务:“月产一百台,流动资金需求很大。原材料要预付款,成品有账期,咱们的资金链能撑住吗?”

这是个现实问题。春芽现在账上有八万块,但月产一百台需要十五万流动资金。

“两个办法:一是争取客户预付部分货款;二是找银行贷款。”李楝说,“我已经跟赵厂长商量过,红星厂可以帮我们担保,向区里的信用社贷款。”

会议开了整整一天,每个细节都讨论到。结束时,大家都觉得肩上的担子重了,但方向清晰了。

正月十五过后,改造生产线的工作启动。红星厂又支援了五个工人,加上春芽自己的六个人,组成改造小组。

第一个改造的是电路板焊接工位。原来是一张大桌子,几个人围在一起焊,没有防静电措施,焊点质量不稳定。

改造后,设置了三个焊接台,每个台有防静电垫、可调照明、焊锡烟雾吸收器。焊接流程也标准化:先插小元件,再插大元件,先焊电阻电容,再焊集成电路。

负责焊接的是小周,他原来在红星厂维修班,手很巧。但刚开始按新流程操作时,他觉得“太麻烦”。

“李老师,我原来那样焊,也挺好的。”他说。

“焊一块板是挺好,但焊一百块板呢?”李楝反问,“标准流程能保证每一块板都一样好,而且新人来了也能很快学会。”

为了证明这一点,李楝让新来的实习生尝试。按老方法,实习生焊的板子故障率30%;按新流程,故障率降到5%。

小周服气了:“确实,这样教徒弟快。”

机械装配工位的改造更复杂。机器人有三百多个零件,装配顺序有讲究。原来靠老师傅的经验,现在要写成作业指导书。

赵大壮和郑工花了两个星期,拆了装,装了拆,终于制定出最优装配顺序。他们还设计了专用工装夹具,让一些难装的零件变得容易。

“这个轴承压装夹具真好用。”张师傅试过后赞不绝口,“以前用锤子敲,十个里总有一两个敲歪了。现在一压就到位,百分之百正。”

整机调试是最后一个工位,也是最关键的。原来调试全靠王志刚和陈涛,别人插不上手。现在,他们把调试流程分解成二十个步骤,每个步骤有明确的判断标准。

“这台机器人,关节三的回零位置偏了0.1度。”刘芳指着测试数据说。

“调参数三,加0.1度补偿。”王志刚指导。

刘芳在触摸屏上操作,机器人重新回零,这次位置准确了。

“我也会调试了!”她兴奋地说。

这就是标准化的力量:把个人经验变成组织能力,把艺术变成科学。

三月底,改造后的生产线投入试运行。第一个批次生产二十台机器人,记录每个环节的数据。

结果令人鼓舞:生产周期从原来的十五天缩短到八天,一次合格率从85%提高到92%,人均效率提高了一倍。

“成功了!”赵大壮看着生产线上流畅的节奏,激动地说。

但李楝还是那句话:“一次成功不算成功,要稳定才行。”

接下来的一个月,生产线全力运转,月产达到了六十台——虽然离一百台目标还有距离,但已经是原来的两倍。

产量上来了,销售压力也来了。原来三十台还愁卖,现在六十台要找到买家。

李楝决定主动出击。他带着样品和资料,参加了四月初在北京举办的“全国农机技术改造交流会”。

这是春芽第一次参加正式展会。展位很小,只有一张桌子两把椅子,但布置得很用心:墙上挂着机器人工作照片,桌上摆着实物样品,还有播放录像的电视机——从清华借来的,播放机器人实际工作的画面。

一开始,没人关注这个小展位。大厂家的展台气派,有模特有彩页,人山人海。

李楝不着急,让王志刚在现场演示机器人抓取零件。简单的动作,但精准稳定。

慢慢地,有人停下来看。

“这东西是干啥的?”一个穿中山装的中年人问。

“工业机械手,用于冲压机床上下料。”李楝递上资料,“能代替人工完成重复劳动,提高效率,降低工伤。”

“多少钱一台?”

“一万二,租的话每月三百。”

“这么贵?”中年人皱眉。

“您算算账。”李楝早就准备好了说辞,“一个冲压工月工资八十,加上福利保险差不多一百。机器人一天干二十小时,顶两个半人,一个月省两百五十块工钱。一万二的设备,四年回本。如果租,马上就能省人工成本。”

这种算账法很管用。中年人想了想:“有实际应用吗?”

“有,北京红星厂用了十台,天津拖拉机厂用了五台,这是用户反馈。”李楝拿出准备好的用户证言。

中年人仔细看了,态度变了:“我是石家庄农机厂的,能去你们厂看看吗?”

“欢迎,随时可以。”

第一天,李楝接待了十二拨客户,收到了五张名片。虽然没当场成交,但建立了联系。

第二天,情况变了。一个在红星厂看过机器人的黑龙江厂家代表,在展会上认出了李楝,主动过来打招呼。

“李博士,你们的机器人在我们那嘎达可有名了!”他嗓门大,引来不少人围观,“我们厂去年底买了三台,好用!原来一个冲压工干一天累得不行,现在坐着看着就行。特别是冬天,车间冷,工人不爱伸手,机器人不怕冷,照样子活!”

这番话比任何广告都管用。很快,春芽的展位被围住了。

“真那么好吗?”

“容易坏吗?”

“售后服务怎么样?”

李楝一一解答,还让王志刚现场演示故障诊断和排除——这是他们新开发的功能,机器人能自检并显示故障代码。

“这个好!”一个江苏厂的厂长说,“我们厂里电工水平不行,最怕设备坏了修不了。”

“我们包培训,包三个月保修,终身提供技术支持。”李楝承诺。

展会的最后一天,春芽收到了二十三份意向订单,总数量达到八十七台。虽然还不是正式合同,但已经是重大突破。

更重要的是,春芽这个名字开始在行业里传开了。

展会回来,团队开了总结会。订单多了是好事,但生产能力跟不上是问题。

“八十七台,按现在月产六十台算,要一个半月。”孙师傅算账,“但客户希望两个月内交货,否则可能找别人。”

“扩大生产。”李楝果断决定,“再招十个人,生产线开两班倒。”

招人容易,培训难。新工人要从头教起,至少要一个月才能独立上岗。

这时候,之前建立的标准化体系发挥了作用。刘芳编写了详细的培训教材,小周和小孙当培训师傅,新工人按作业指导书一步步学,进步很快。

五月份,春芽的员工增加到二十人,生产线真正实现了两班倒。月产量突破了八十台,向一百台迈进。

但规模扩大也带来了新问题:管理。

原来十来个人的小团队,靠的是默契和自觉。现在二十多人,有老师傅有新工人,有技术员有行政人员,需要制度。

小王建议建立考勤制度、绩效考核、奖惩办法。

“会不会太严了?”赵大壮担心,“大家现在干劲很足,一上制度,怕有抵触。”

李楝思考后说:“制度要有,但要合情合理。这样,我们开个全体员工会,让大家一起制定制度。”

这个做法很新颖。在那个年代,工厂制度都是领导定的,工人只有执行的份。

全体员工会上,李楝先讲了春芽的现状和目标:“我们要月产一百台,要开拓全国市场,要做中国最好的工业机器人。要实现这些,光靠热情不够,需要规范。”

然后他让大家分组讨论:上班时间怎么定?迟到早退怎么处理?质量出问题怎么追责?干得好怎么奖励?

讨论很热烈。老师傅们经验丰富,提出的建议很实在;年轻工人思想活跃,有很多新想法。

最后汇总出的制度,既严格又人性化:上班要打卡,但允许每月三次迟到不超过十分钟;质量问题要罚款,但设立了质量奖,连续一个月无废品奖励五十元;提倡加班,但加班有加班费,还可以调休。

“这制度,我们服。”小周代表工人发言,“是自己定的,就得遵守。”

制度实施后,效果立竿见影。迟到早退的少了,质量意识强了,工作效率提高了。

六月份,春芽实现了月产一百台的目标。看着生产线上整齐划一的节奏,看着仓库里等待发货的成品,李楝感慨万千。

一年前,他们还在为第一台订单发愁。一年后,他们有了生产线,有了团队,有了市场。

但危机也在悄悄逼近。

六月下旬,上海的一家合资企业推出了一款类似的工业机械手,价格只要九千八,比春芽便宜两千二。

消息传来,团队震惊。

“他们怎么能卖这么便宜?”王志刚不解,“伺服电机成本就要四千,加上其他零件,怎么也得八千成本。”

“可能是规模化生产,成本低。”陈涛分析。

“也可能是偷工减料。”赵大壮说。

李楝很冷静:“先买一台回来研究。”

机器人买回来了,拆解分析。结果发现:对方用的是更廉价的电机和减速器,控制板简化了很多功能,外壳是塑料的而不是金属。

“这是低端产品。”王志刚得出结论,“性能比我们差一截,但价格优势明显。”

“很多厂只看价格,不看性能。”刘芳担心,“我们的市场会被抢走。”

确实,随后几周,有三个意向客户转而购买了上海的产品。

李楝召开紧急会议讨论对策。

“降价?”小王提议,“降到一万,还有利润空间。”

“不能降。”李楝摇头,“一降价,就陷入了价格战。而且我们的成本确实高,降价后利润太薄,没钱搞研发了。”

“那怎么办?”

李楝思考良久,说:“我们不拼价格,拼价值。”

“什么价值?”

“第一,品质价值。我们的产品更耐用,故障率更低。”

“第二,服务价值。我们提供培训、保修、终身技术支持。”

“第三,定制价值。我们可以根据客户需求定制功能。”

他让刘芳整理客户反馈,找出春芽的真正优势。结果发现:老客户最满意的是三点——可靠性高、服务好、能根据需求改进。

“我们就宣传这三点。”李楝制定新的营销策略,“而且,我们要做竞争对手做不了的事。”

什么事竞争对手做不了?深度定制和持续升级。

天津一家汽车配件厂需要机器人处理带油污的零件,上海的产品经常打滑。春芽团队用一周时间开发了防油污抓取算法,解决了问题。

河北一家五金厂车间电压不稳,机器人经常重启。春芽给加了稳压电路,问题解决。

这些“小事”积累起来,形成了春芽的口碑:不仅卖产品,更卖解决方案。

到七月份,虽然上海产品抢走了一些低端市场,但春芽在中高端市场站稳了脚跟。而且因为竞争对手的出现,整个工业机器人市场被教育了,需求反而增加了。

“坏事变好事。”李楝在七月的总结会上说,“没有竞争,我们可能还在舒适区里。有了竞争,逼我们做得更好。”

八月初,春芽迎来了一个重要客户:第一汽车制造厂。一汽要改造一条老的生产线,需要二十台机器人。

这是一笔大订单,也是春芽进入汽车行业的机会。但要求很高:可靠性要达到99.9%,要能适应汽车零件的高精度要求,要能与现有生产线对接。

团队全力以赴。改进设计,加强测试,反复验证。一汽的工程师来考察了三次,每次都提出新要求。

最后一次考察,负责的徐高工问了一个关键问题:“你们能保证十年内的备件供应吗?”

这个问题很尖锐。很多国产设备厂做几年就倒了,备件无处买,设备成了废铁。

李楝的回答很实在:“我们不能保证公司永远存在,但能保证做三件事:第一,所有图纸和技术资料存档,即使春芽不在了,别人也能生产备件;第二,建立备件库存,至少保证五年供应;第三,开源关键部件的设计,让客户自己能维修。”

这个回答打动了徐高工:“李博士,你实在。我们就需要实在的合作伙伴。”

合同签了,二十台,总价二十八万,预付30%。

这笔订单不仅带来了收入,更重要的是带来了声誉:一汽都用春芽的产品,其他厂还有什么理由不用?

八月末,李楝站在改造后的生产线前,看着工人们忙碌的身影。生产线已经实现了月产一百二十台,产品销往全国十二个省市。

春芽科技,这个一年前还只有五个人的小团队,现在已经是有三十名员工、有生产线、有市场、有声誉的企业了。

但李楝知道,这还只是开始。

中国有成千上万家工厂需要改造,有无数老师傅的经验需要传承,有庞大的制造业需要升级。

春芽的路,还很长。

但至少,他们破土而出了。

在改革开放的春风里,

在工业转型的大潮中,

一棵小小的春芽,

从清华园的实验室,

从红星厂的旧仓库,

从老师傅粗糙的双手,

从年轻人闪亮的眼睛中,

破土而出。

虽然稚嫩,

虽然渺小,

但向着光,

向着未来,

向着中国制造那个春天的深处,

坚定地,

生长。

而那只反哺的鸦,

终于看到了第一片新绿的田野。

它知道,

更广阔的天地,

还在前方。

飞吧,

带着父亲的羽毛,

带着工人们的期待,

带着技术的温度,

带着实在的承诺,

飞向更多需要它的地方。

飞向中国工业的,

春天深处。

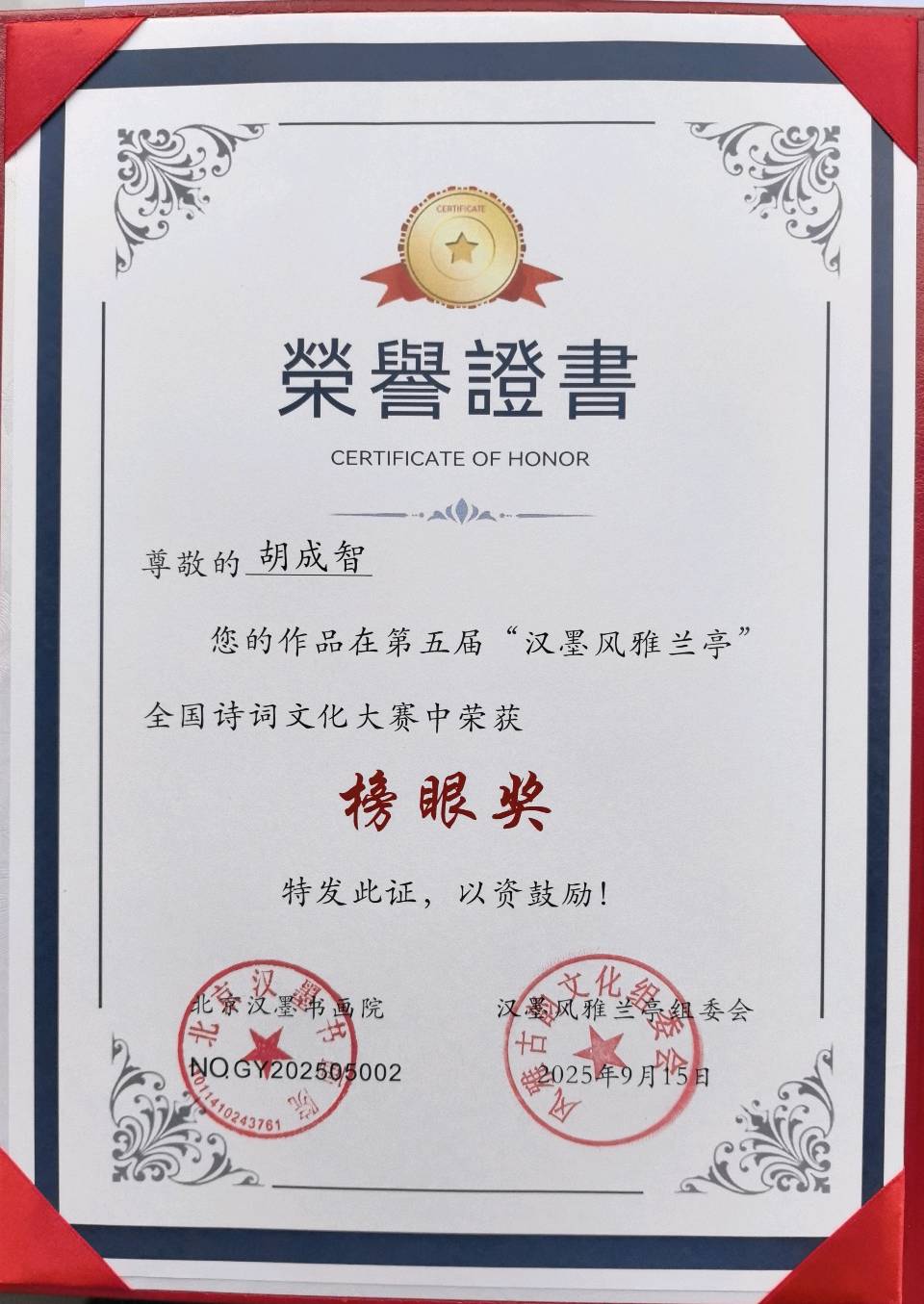

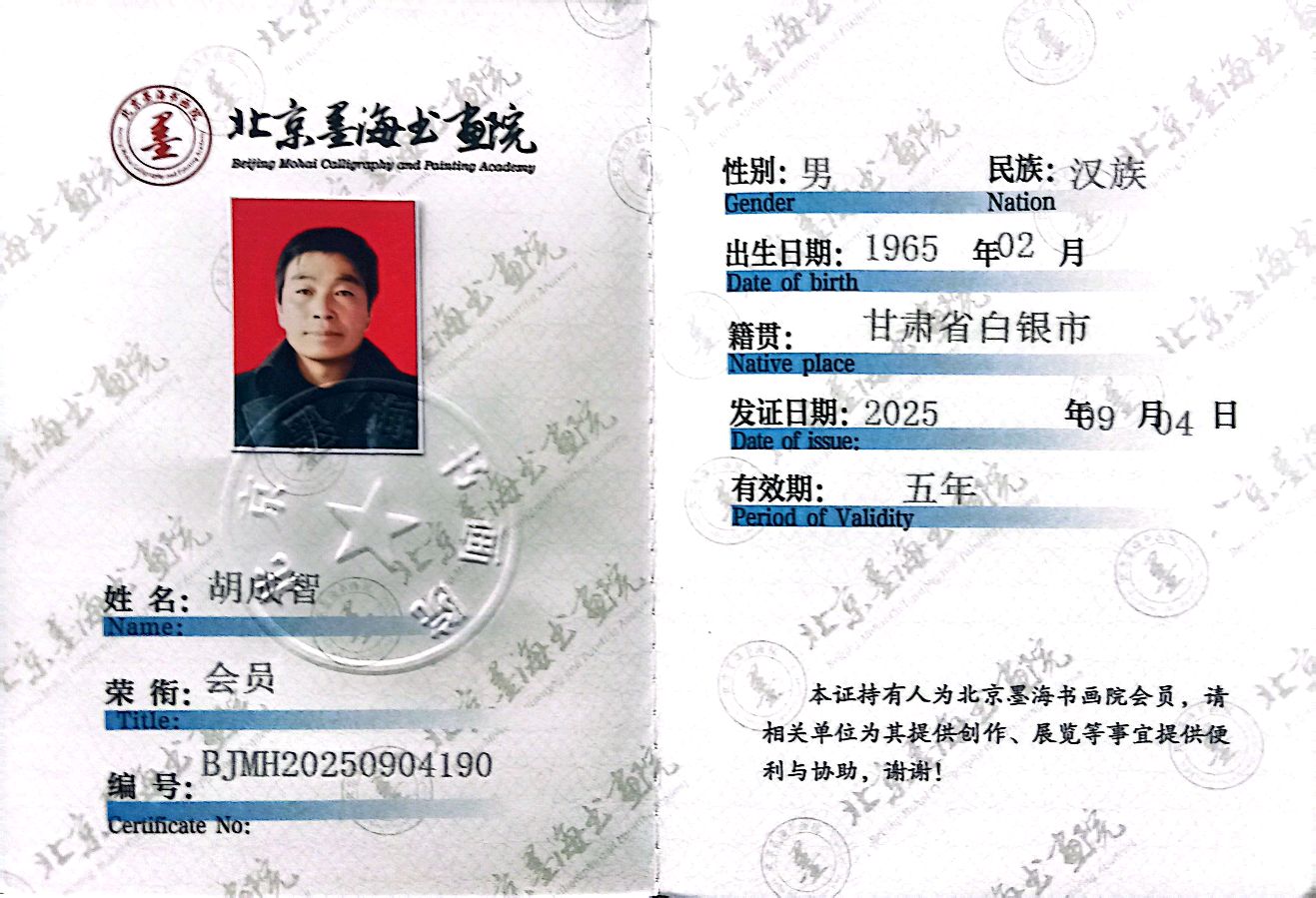

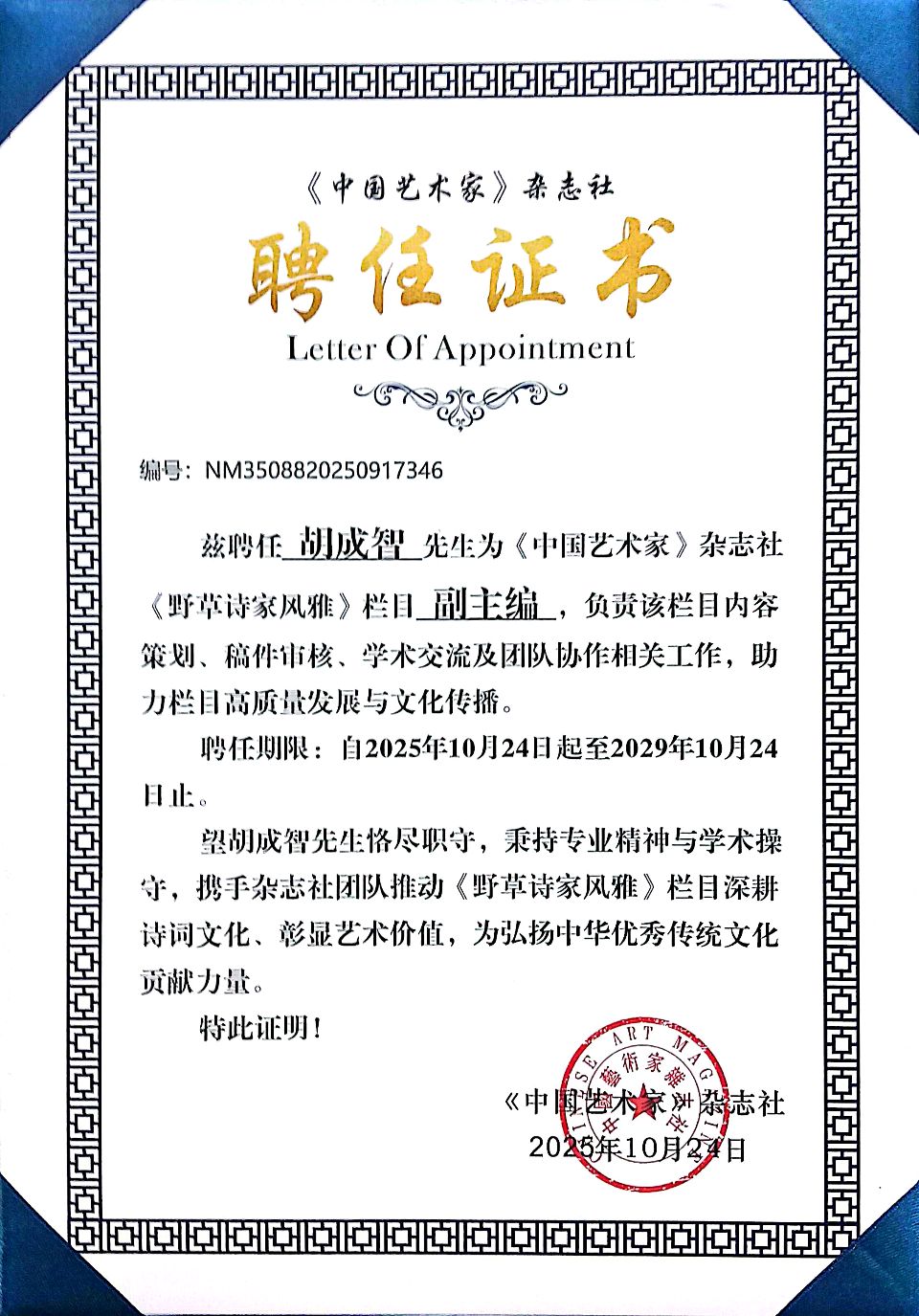

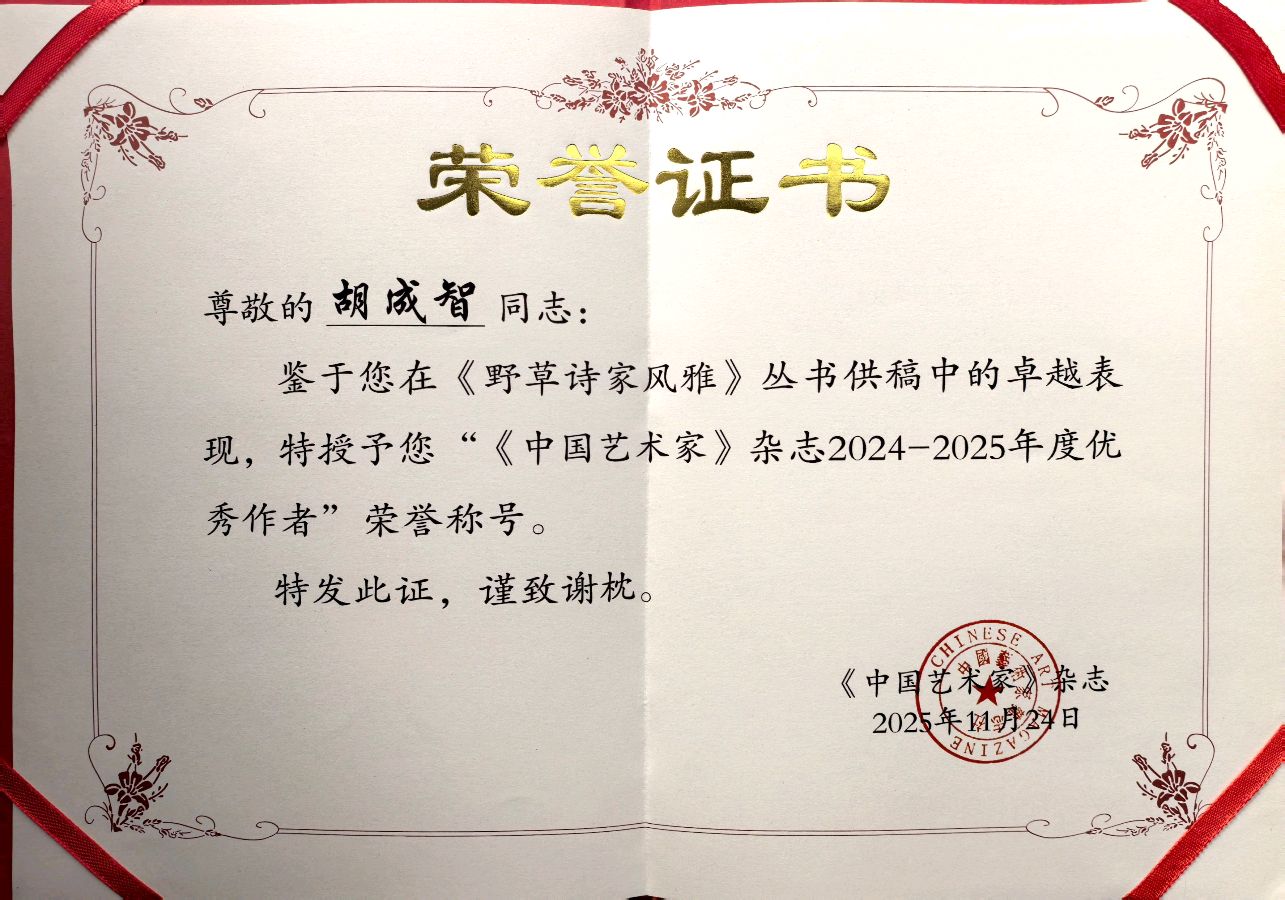

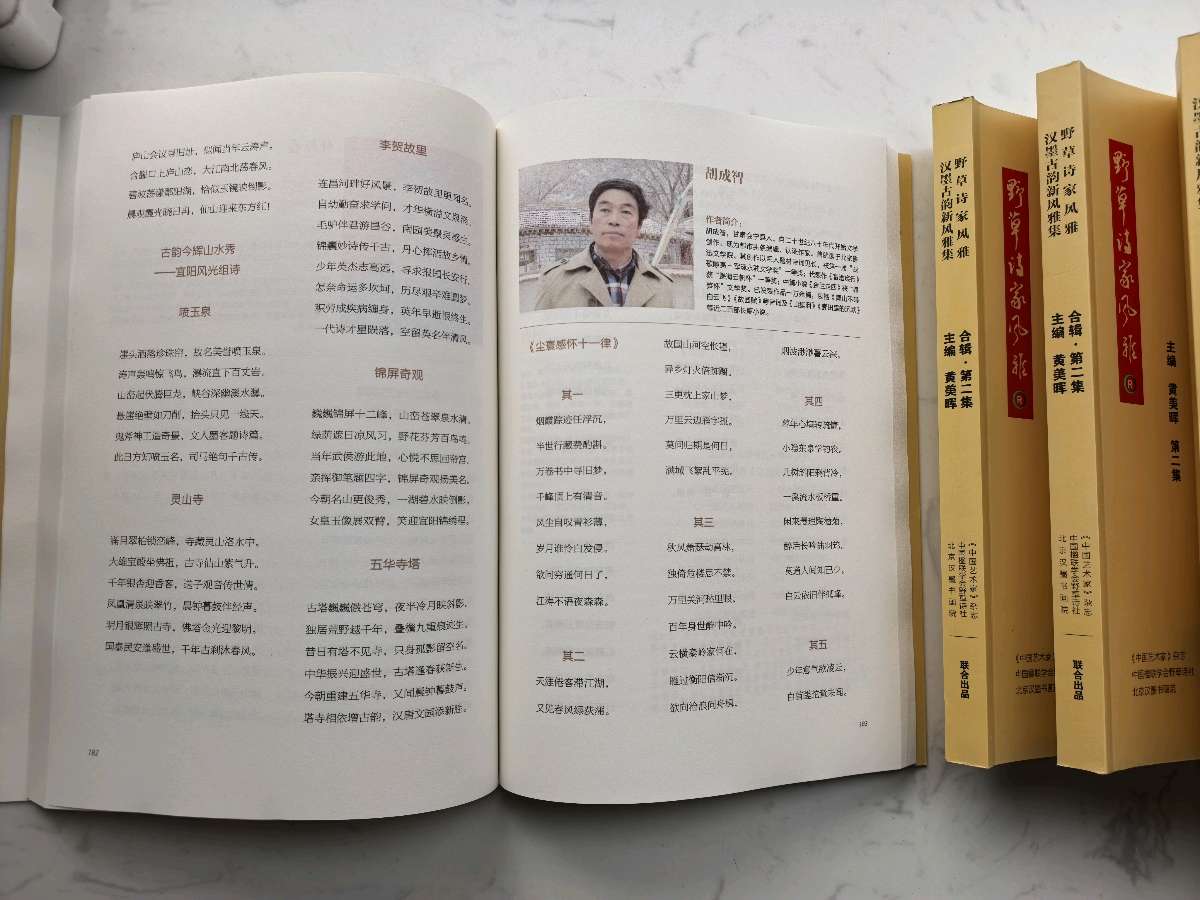

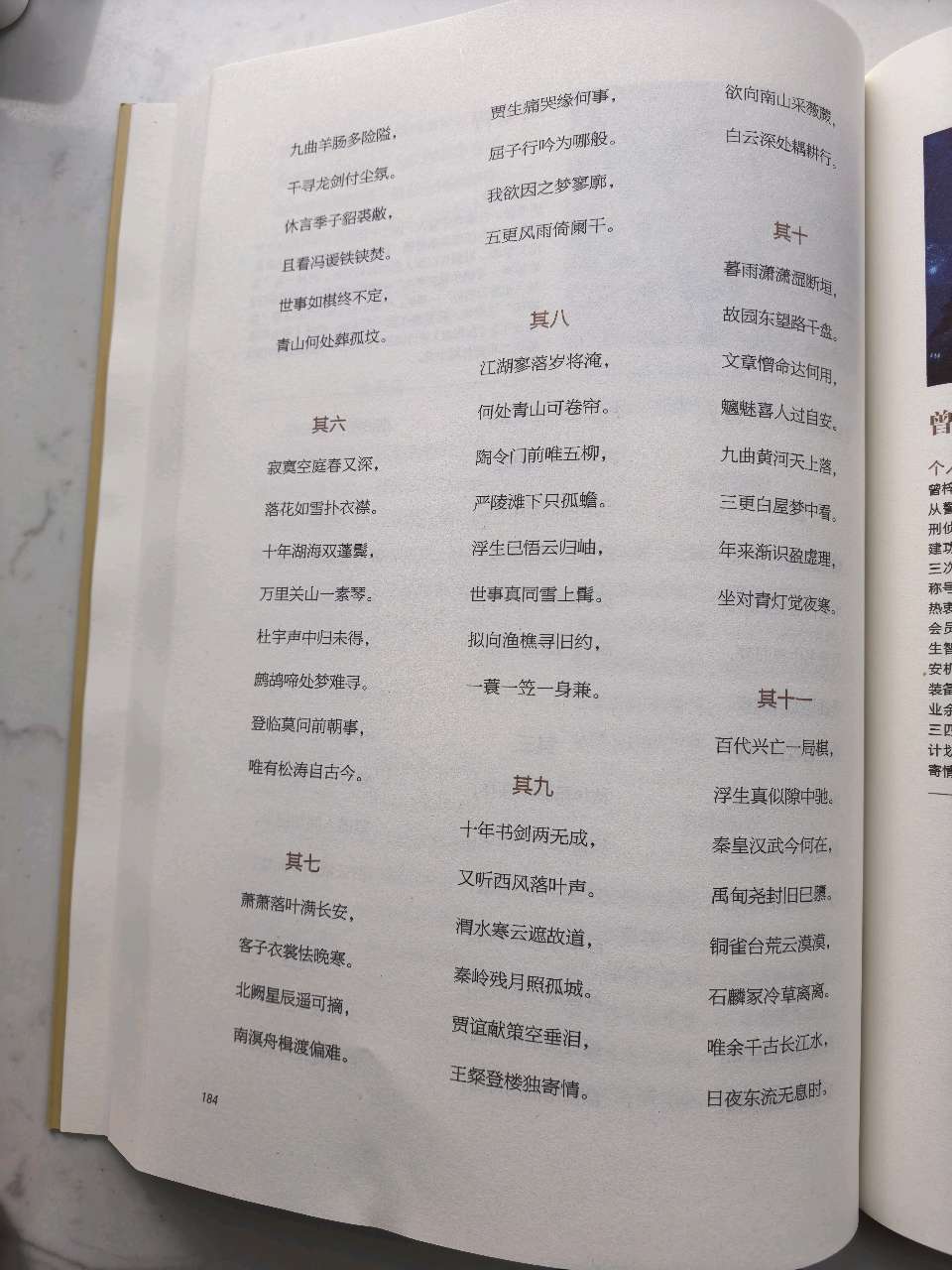

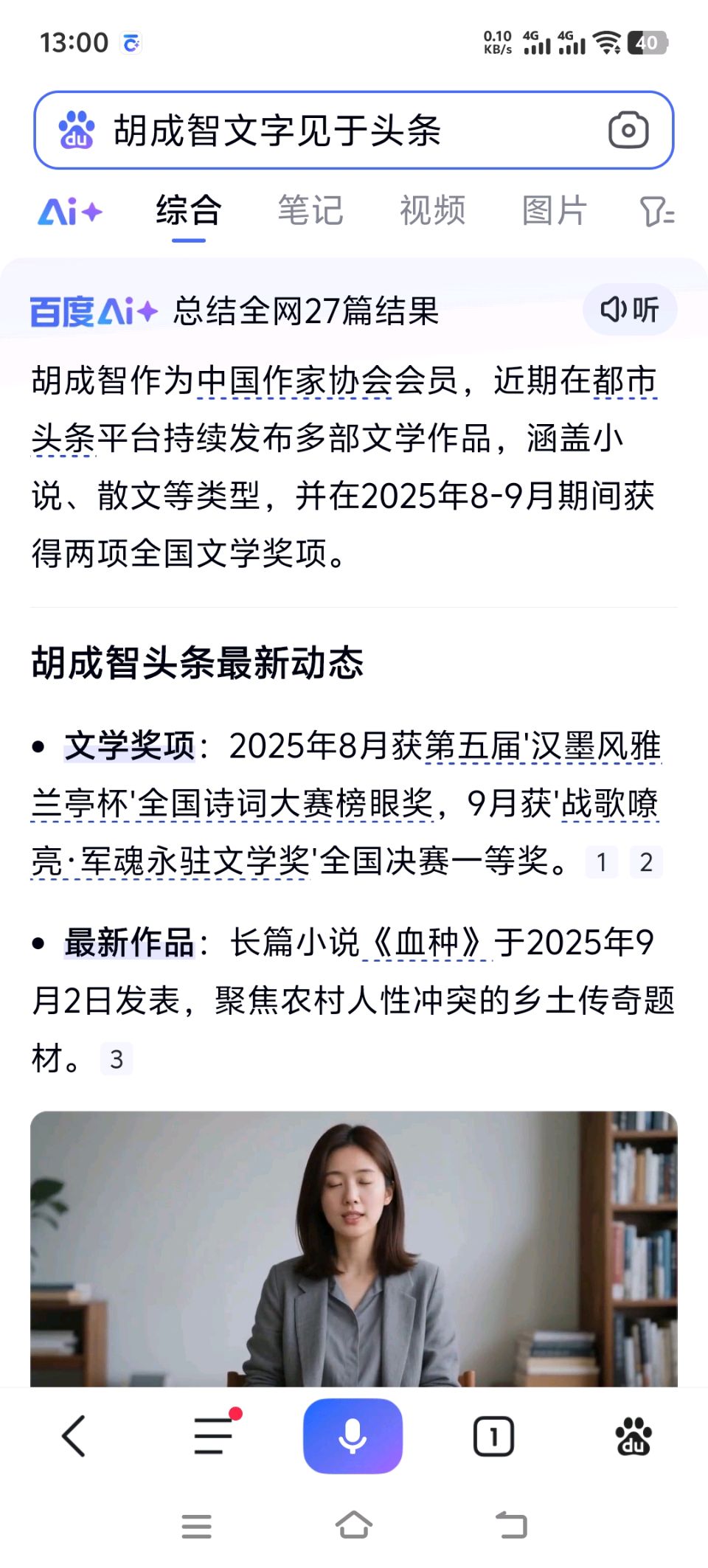

【作者简介】胡成智,甘肃会宁县刘寨人。中国作协会员,北京汉墨书画院高级院士。自二十世纪八十年代起投身文学创作,现任都市头条编辑。《丛书》杂志社副主编。认证作家。曾在北京鲁迅文学院大专预科班学习,并于作家进修班深造。七律《咏寒门志士·三首》荣获第五届“汉墨风雅兰亭杯”全国诗词文化大赛榜眼奖。其军人题材诗词《郭养峰素怀》荣获全国第一届“战歌嘹亮-军魂永驻文学奖”一等奖;代表作《盲途疾行》荣获全国第十五届“墨海云帆杯”文学奖一等奖。中篇小说《金兰走西》在全国二十四家文艺单位联办的“春笋杯”文学评奖中获得一等奖。“2024——2025年荣获《中国艺术家》杂志社年度优秀作者称号”荣誉证书!

早期诗词作品多见于“歆竹苑文学网”,代表作包括《青山不碍白云飞》《故园赋》《影畔》《磁场》《江山咏怀十首》《尘寰感怀十四韵》《浮生不词》《群居赋》《觉醒之光》《诚实之罪》《盲途疾行》《文明孤途赋》等。近年来,先后出版《胡成智文集》【诗词篇】【小说篇】三部曲及《胡成智文集【地理篇】》三部曲。

长篇小说有:

《高路入云端》《野蜂飞舞》《咽泪妆欢》《野草》《回不去的渡口》《拂不去的烟尘》《窗含西岭千秋雪》《陇上荒宴》《逆熵编年史》《生命的代数与几何》《孔雀东南飞》《虚舟渡海》《人间世》《北归》《风月宝鉴的背面》《因缘岸》《风起青萍之末》《告别的重逢》《何处惹尘埃》《随缘花开》《独钓寒江雪》《浮光掠影》《春花秋月》《觉海慈航》《云水禅心》《望断南飞雁》《日暮苍山远》《月明星稀》《烟雨莽苍苍》《呦呦鹿鸣》《风干的岁月》《月满西楼》《青春渡口》《风月宝鉴》《山外青山楼外楼》《无枝可依》《霜满天》《床前明月光》《杨柳风》《空谷传响》《何似在人间》《柳丝断,情丝绊》《长河入海流》《梦里不知身是客》《今宵酒醒何处》《袖里乾坤》《东风画太平》《清风牵衣袖》《会宁的乡愁》《无边的苍茫》《人间正道是沧桑》《羌笛何须怨杨柳》《人空瘦》《春如旧》《趟过黑夜的河》《头上高山》《春秋一梦》《无字天书》《两口子》《石碾缘》《花易落》《雨送黄昏》《人情恶》《世情薄》《那一撮撮黄土》《镜花水月》 连续剧《江河激浪》剧本。《江河激流》 电视剧《琴瑟和鸣》剧本。《琴瑟和鸣》《起舞弄清影》 电视剧《三十功名》剧本。《三十功名》 电视剧《苦水河那岸》剧本。《苦水河那岸》 连续剧《寒蝉凄切》剧本。《寒蝉凄切》 连续剧《人间烟火》剧本。《人间烟火》 连续剧《黄河渡口》剧本。《黄河渡口》 连续剧《商海浮沉录》剧本。《商海浮沉录》 连续剧《直播带货》剧本。《直播带货》 连续剧《哥是一个传说》剧本。《哥是一个传说》 连续剧《山河铸会宁》剧本。《山河铸会宁》《菩提树》连续剧《菩提树》剧本。《财神玄坛记》《中微子探幽》《中国芯》《碗》《花落自有时》《黄土天伦》《长河无声》《一派狐言》《红尘判官》《诸天演教》《量子倾城》《刘家寨子的羊倌》《会宁丝路》《三十二相》《刘寨的旱塬码头》《刘寨史记-烽火乱马川》《刘寨中学的钟声》《赖公风水秘传》《风水天机》《风水奇验经》《星砂秘传》《野狐禅》《无果之墟》《浮城之下》《会宁-慢牛坡战役》《月陷》《灵隐天光》《尘缘如梦》《岁华纪》《会宁铁木山传奇》《逆鳞相》《金锁玉关》《会宁黄土魂》《嫦娥奔月-星穹下的血脉与誓言》《银河初渡》《卫星电逝》《天狗食月》《会宁刘寨史记》《尘途》《借假修真》《海原大地震》《灾厄纪年》《灾厄长河》《心渊天途》《心渊》《点穴玄箓》《尘缘道心录》《尘劫亲渊》《镜中我》《八山秘录》《尘渊纪》《八卦藏空录》《风水秘诀》《心途八十一劫》《推背图》《痣命天机》《璇玑血》《玉阙恩仇录》《天咒秘玄录》《九霄龙吟传》《星陨幽冥录》《心相山海》《九转星穹诀》《玉碎京华》《剑匣里的心跳》《破相思》《天命裁缝铺》《天命箴言录》《沧海横刀》《悟光神域》《尘缘债海录》《星尘与锈》《千秋山河鉴》《尘缘未央》《灵渊觉行》《天衍道行》《无锋之怒》《无待神帝》《荒岭残灯录》《灵台照影录》《济公逍遥遊》三十部 《龙渊涅槃记》《龙渊剑影》《明月孤刀》《明月孤鸿》《幽冥山缘录》《经纬沧桑》《血秧》《千峰辞》《翠峦烟雨情》《黄土情孽》《河岸边的呼喊》《天罡北斗诀》《山鬼》《青丘山狐缘》《青峦缘》《荒岭残灯录》《一句顶半生》二十六部 《灯烬-剑影-山河》《荒原之恋》《荒岭悲风录》《翠峦烟雨录》《心安是归处》《荒渡》《独魂记》《残影碑》《沧海横流》《青霜劫》《浊水纪年》《金兰走西》《病魂录》《青灯鬼话录》《青峦血》《锈钉记》《荒冢野史》《醒世魂》《荒山泪》《孤灯断剑录》《山河故人》《黄土魂》《碧海青天夜夜心》《青丘狐梦》《溪山烟雨录》《残霜刃》《烟雨锁重楼》《青溪缘》《玉京烟雨录》《青峦诡谭录》《碧落红尘》《天阙孤锋录》《青灯诡话》《剑影山河录》《青灯诡缘录》《云梦相思骨》《青蝉志异》《青山几万重》《云雾深处的银锁片》《龙脉劫》《山茶谣》《雾隐相思佩》《云雾深处的誓言》《茶山云雾锁情深》《青山遮不住》《青鸾劫》《明·胡缵宗诗词评注》《山狐泪》《青山依旧锁情深》《青山不碍白云飞》《山岚深处的约定》《云岭茶香》《青萝劫:白狐娘子传奇》《香魂蝶魄录》《龙脉劫》《沟壑》《轻描淡写》《麦田里的沉默》《黄土记》《茫途》《稻草》《乡村的饭香》《松树沟的教书人》《山与海的对话》《静水深流》《山中人》《听雨居》《青山常在》《归园蜜语》《无处安放的青春》《向阳而生》《青山锋芒》《乡土之上》《看开的快乐》《命运之手的纹路》《逆流而上》《与自己的休战书》《山医》《贪刀记》《明光剑影录》《九渊重光录》《楞严劫》《青娥听法录》《三界禅游记》《云台山寺传奇》《无念诀》《佛心石》《镜天诀》《青峰狐缘》《闭聪录》《无相剑诀》《风幡记》《无相剑心》《如来藏剑》《青灯志异-开悟卷》《紫藤劫》《罗经记异录》《三合缘》《金钗劫》《龙脉奇侠录》《龙脉劫》《逆脉诡葬录》《龙脉诡谭》《龙脉奇谭-风水宗师秘录》《八曜煞-栖云劫》《龙渊诡录》《罗盘惊魂录》《风水宝鉴:三合奇缘》《般若红尘录》《孽海回头录》《无我剑诀》《因果镜》《一元劫》《骸荫录:凤栖岗传奇》《铜山钟鸣录》《乾坤返气录》《阴阳寻龙诀》《九星龙脉诀》《山河龙隐录》《素心笺》《龙脉奇缘》《山河形胜诀》《龙脉奇侠传》《澄心诀》《造化天书-龙脉奇缘》《龙脉裁气录》《龙嘘阴阳录》《龙脉绘卷:山河聚气录》《龙脉奇缘:南龙吟》《九星龙神诀》《九星龙脉诀》《北辰星墟录》《地脉藏龙》等总创作量达三百余部,作品总数一万余篇,目前大部分仍在整理陆续发表中。

自八十年代后期,又长期致力于周易八卦的预测应用,并深入钻研地理风水的理论与实践。近三十年来,撰有《山地风水辨疏》《平洋要旨》《六十透地龙分金秘旨》等六部地理专著,均收录于《胡成智文集【地理篇】》。该文集属内部资料,未完全公开,部分地理著述正逐步于网络平台发布。